1. De gelaagde structuur en hoge moduluskenmerken van Koolstofvezel

Koolstofvezel, een materiaal Gemaakt van Organische Vezels Die bijhoge temperatuur Dorden Gecarboniseerd, Heeft een unieke Gelaagde structuur en Covalente Verbindingsverbinding, De Bron van de Hoge Modulus. Tijdens het het CarbonisatieProces Doere Niet-koolstofelementen in Organische Vezels Geleidelijk VERWIJDERD, WAARDOOR EEN STERK GEORiëteuste Koolstofatoomlaagstructuur achterblijft. Deze Koolstofatoomlagen Zijn Strak Verbonden Door STERKE Covalente bindende, Wardoor een Gelaagde structuur VergelijkBaar wordt ontmoet met Grafiet Maar Met Meer Geordede Interlayer -Oriëntatie. Deze structuur geeeft Koolstofvezele een extrem hoge modulus in de axial riching, dat wil zeggen het het vermogeen om vervaling te weerstaana.

Hoge Modulus is een significante Kenmerk van Koolstofvezelmaterialen, wat betlingent dat bij Kracht word wordworpen aan Kracht, Koolstofvezel stabiliteit kane en niet -gemakkelijk te vervormen is. Deze functie is cruciaal voor teepassingen die Mooeten Worden Weerstaan om Hoge Stress en Hoge belasting te Westaan, zoals ruinvaart, Productie van Autobanden, SportArtikelen en Ander Velden.

2. Hoge Modulusretentie en Voordelen Van Van Gefreesd Koolstofvezelpoeder voor Geleidendede additieeven

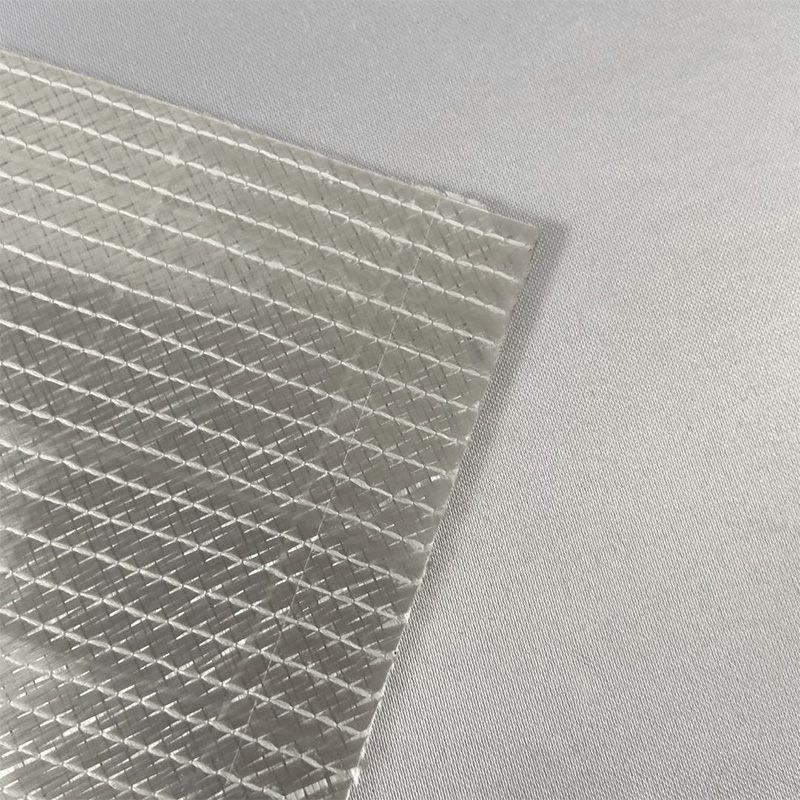

Gemalen Koolstofvezelpoeder voor Geleidende -additiep is een fijn korrelig materiaal dat woordt verkenden deur koolstofvezel te pletten via een speciaal proces. Hoewel de deltjesgrootte WordT Verminderd, Worden de Basisstructuur en Eigenschappen van Koolstofvezel Behouden, met naam de Hoge Moduluskenmerken. Wanneer dit poeer aan het matrixmateriaal word Toegevoetd als

De modulus van het materiaal Aanzienlijk Verbeteren

De hoge moduluseigenschappen van gefreesde koolstofvezelpoeder voor geleidende additieven kunnen de totale modulus van het materiaal aanzienlijk verbeteren wanneer het aan het matrixmateriaal wordt toegevoegd. Dit betlingent dat het het composietmateriale Moeilijker en duurzamer is Wanneer het WordT ONDERWORPEN AAN Stress en bestand is tegen grotere vervorming en belasting. Deze functie is vooral Belangrijk voor structurele onderaan onderliggende sterken sterkte en hoge stiJfheid vereisen.

Verbeter materiaalstabiliteit

De Hoge Modulus Gemalen Koolstofvezelpoeder voor Geleidende -additieeven Kan ook de Dimensionale Stabiliteit en Thermische Stabiliteit van het materiaal Verbeteren. ONDER Temperatuurveranduren van stress kan het composietmateriaal een goede vorm en dimensionale stabiliteit Behouden en is het niet -vatbaar voor verval van kraken. Deze functie is cruciaaal voor apparaat van componenten die Mooeten Werken in Hard Omgevening.

Verbeter de weerstand van de materiaalmoeheid

De Hoge Modulus van Gemalen Koolstofvezelpoeder voor Geleidendede additieeven HELPT OOK OM DE VERMOEIDHEIDSWESTAND VAN COMPOSIETMATERIALEN TE VERBETEREN. ONDER CYCLISCHE Belastingen Kan het Composietmateriaal Goede Mechanische Eigenschappen en Duurzaamheid Behouden en is het is niet -vatbaar voor het de valen van Vermoeidoe. Dit is van Groot Belang voor structurele onderdelen Die Al Lange Tijd afwisselende belastingen Mooeten Weerstaanan.

3. Bereidingsproces van Koolstofvezelpoeder

Het Bereidingsproces van Koolstofvezelpoeder is de Belangrijste Link om Ervoor te zorgen dat de hoge moduluskenmerken Worden Behouden en UitgeO -DEDEND. De belangrijste bereidingstappen en Procespunten van Koolstofvezelpoeder Worden hieronder in detail GeIntrodeerd.

Selectie van grondstof en voorbehandeling

De Bereiding van Koolstofvezelpoeder vereist Eerst de Selectie van Hoogwardige Koolstofvezel Grondstoffen. Polyacrylonitril (Pan) Gebaserde Koolstofvezel Word Gebruikt als grondstof omDat het een Uitstekende mechanische Eigenschappen en carbonisatie-effect heeft. Na de Selectie van Grondstoffen is voor de handeling ZOALS reinigen en drogene vereist om oppervlakte -onzuiverheden en vocht te verwijten om de soepele voortgang van de lauropvolgende verwervende te waarborgen.

Carbonisatiebehandeling

Carbonisatie is een van de Belangrijste Stappen Bijet Bereiden van Koolstofvezel. De voorbehandelde Koolstofvezel Word in een oven van Hoge temperatuur Geplaatst en onderworpen aan carbonisatiehandeling op hoge temperatuur onscherming van een inert gas (zoals stikstof). De carbonisatietemperaturur woord meestal geregeld tussen 1000-3000 ℃ en aangePast Volgens de vereiste Koolstofvezelprestaties en het het Doel. Tijdens het het carbonisatieProces Word de Niet-koolstofelementen in de organische vezel geleidelijk Verwijderd, WAARDOOR EEN STERK GEORIETEERDE KOOLSTOFATOMLAAGSTRUCTURUR ACHTERBLIJFT OM KOOLSTOFVEZEL TE VORMEN.

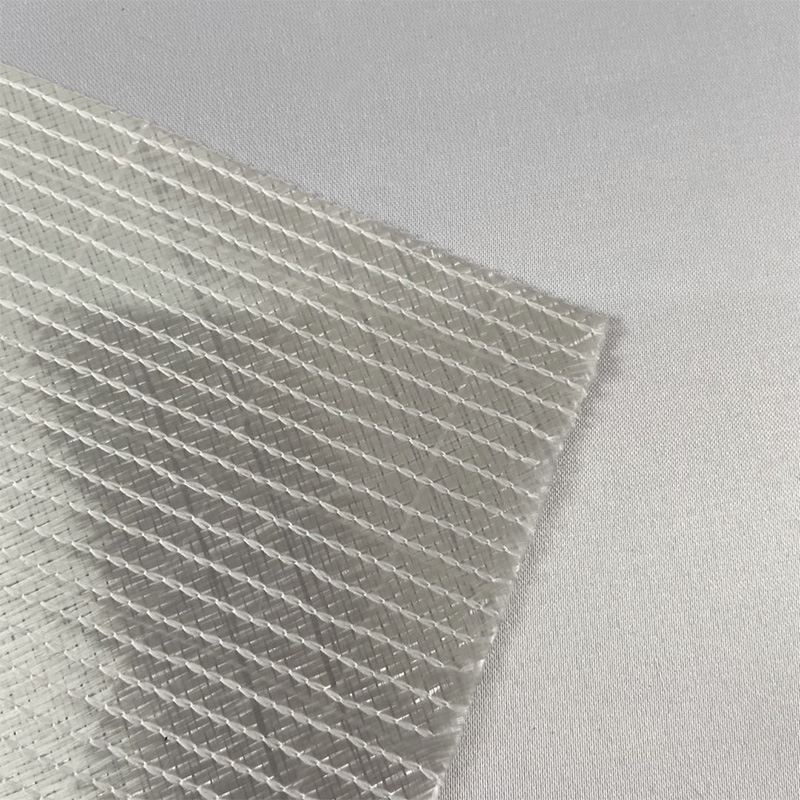

Verpletterend en Slijpen

GEDWAREN KOOLSTOFVEZELS BEVINDEN ZICH Meestal in De Vorm van Lange Vezels. Om Aan de Behoids Van Specifieke Tepassingen Te Voldoen, Mooeten ze Worden Verpletterd in Fijnne Deltjes. Hetverpletteresproces kan kane uit Uitgeboord deur mechanisch verplettere, luchtstroomverzameling en andere Methoden. Malen is om de fijnheid en uniformiteit van het koolstofvezelpoeder verder te Verbeteren, Meestal Met Behulp Van Apparatur Zools Kogelmolens en trillingsmolens. Deurverpletterend en Slijpen Kan Koolstofvezelpoeder ontmoette uniforme deltjesgrootte en goede dispersie Worden Verkegen.

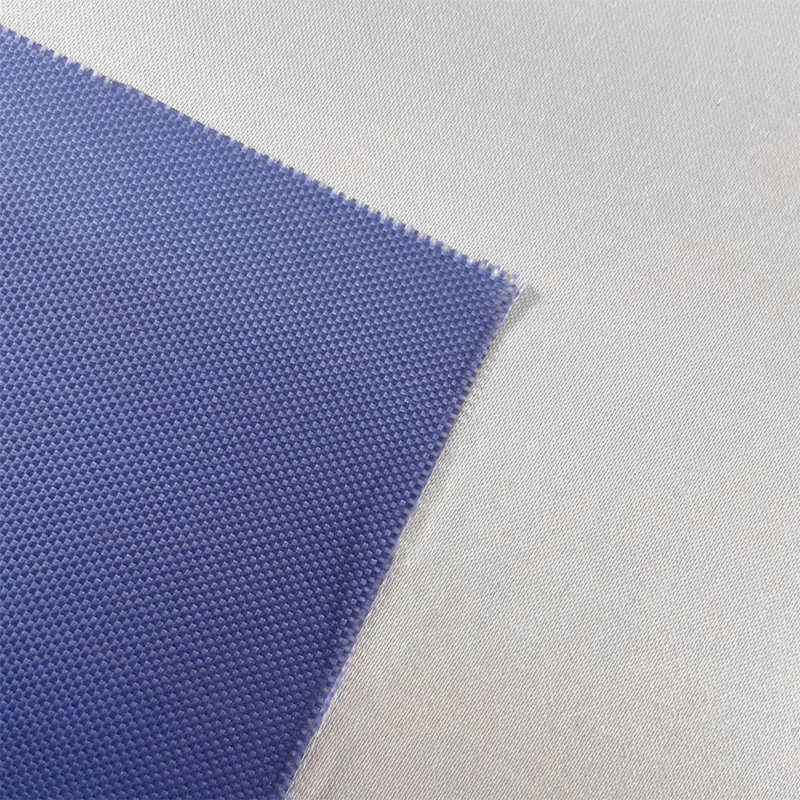

Oppervlaktebehandeling en ananpassing

Om de compatibiliteit en bindende tussen Koolstofvezelpoeder en matrixmaterials te Verbeteren, kan deze Worden Behandeld en Gemodificeerd. Oppervlaktebehandeling kane Worden Uitgevoord Door Chemische Behandering, Fysieke Behandering van Plasmabehandeling om de oppervlakte -activite en BevochtigBaarheid van Koolstofvezelpoeder te verbeters te verberen. Modificatie is om de opperVlakte -eigenschappen en chemische structuur van koolstofvezelpoeder te veranderen deur specifiek additiep teen teen te voen van chemisch ener reacties uit te varen om het beter te latten voldoen de behoeven van specifieke toepassingen. uur