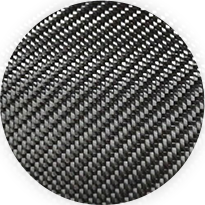

Professionele toepassing van koolstofvezeldoek bij autoreparatie

Op het gebied van hoogwaardige autoreparatie en prestatiemodificatie is de toepassing van koolstofvezel doek is steeds gebruikelijker geworden. Het wordt niet alleen gebruikt voor uiterlijke decoratie, maar vaker als structureel versterkingsmateriaal. Wanneer carrosseriepanelen, bumpers of interne structurele componenten van een voertuig scheuren ontwikkelen of plaatselijke versterking vereisen, biedt koolstofvezeldoek een lichtgewicht en zeer sterke oplossing. Het reparatieproces omvat doorgaans het zorgvuldig schuren en reinigen van het beschadigde gebied, waarna meerdere lagen vooraf geïmpregneerd koolstofvezeldoek worden aangebracht. Na het persen en uitharden kan de sterkte van het gerepareerde gebied zelfs groter zijn dan die van het originele materiaal. Deze techniek herstelt niet alleen de schade, maar verbetert ook tot op zekere hoogte de prestaties van het onderdeel, waardoor wordt voldaan aan de eisen van raceauto's en hoogwaardige gemodificeerde auto's die extreem lichtgewicht en stijfheid nastreven.

De sleutel tot succesvolle hechting: het gezamenlijke mysterie van epoxyhars en koolstofvezeldoek

Hoewel koolstofvezeldoek zelf een extreem hoge sterkte bezit, moet het vertrouwen op epoxyhars als matrix om het tot een geheel te binden en belastingen over te brengen, een proces dat bekend staat als het gieten van composietmateriaal. De keuze van epoxyhars is cruciaal; het moet een lage viscositeit, goede bevochtigbaarheid en uiteindelijk een hoge sterkte en taaiheid hebben. De juiste mengverhouding van hars tot verharder is een voorwaarde om het volledige verloop van de uithardingsreactie te garanderen; elke afwijking kan resulteren in een eindproduct dat plakkerig, broos is of kracht mist. Het proces van het aanbrengen van de hars vereist geduld en vaardigheid. Het is essentieel om ervoor te zorgen dat elke vezelkabel volledig is ingekapseld in hars en tegelijkertijd te voorkomen dat er overmatige luchtbellen ontstaan, omdat deze bellen spanningsconcentratiepunten kunnen worden, waardoor de algehele prestaties van het eindproduct afnemen.

Kernstappen van oppervlaktevoorbehandeling

Elke succesvolle verlijming begint met een perfecte voorbereiding van het oppervlak. Het oppervlak van de te repareren of te versterken ondergrond moet grondig worden gereinigd om alle olie, stof en vocht te verwijderen. Dit wordt gevolgd door opruwen, meestal gedaan met schuurpapier, wat niet alleen het hechtingsoppervlak vergroot, maar ook mechanische vergrendelingspunten oplevert. Voor sommige gladde niet-metalen of metalen oppervlakken kunnen specifieke primers nodig zijn om de chemische binding tussen de epoxyhars en het substraat te verbeteren. Het verwaarlozen of onjuist uitvoeren van de voorbehandeling van het oppervlak zal direct leiden tot het loskomen van de koolstofvezellaag van het substraat, waardoor het gehele versterkings- of reparatieproject mislukt.

Beste praktijken voor het mengen en aanbrengen van hars

Gebruik bij het mengen van epoxyhars en verharder schone containers en roerstaafjes en weeg de componenten strikt volgens de verhouding die is aangegeven in de productinstructies. Het roeren moet langzaam en grondig gebeuren, waarbij de zijkanten en de bodem van de container worden geschraapt om een gelijkmatige menging te garanderen, een proces dat gewoonlijk twee tot drie minuten duurt. Door het mengsel na het roeren even te laten staan, kunnen luchtbellen ontsnappen. Tijdens het aanbrengen eerst een dunne laag hars als primer op de voorbereide ondergrond aanbrengen. Leg vervolgens het voorgesneden koolstofvezeldoek erop. Gebruik een borstel of roller gedrenkt in hars en druk en borstel geleidelijk vanuit het midden van de stof naar buiten, waardoor de hars de vezels binnendringt en opgesloten luchtbellen verdrijft. Herhaal dit proces totdat het gewenste aantal lagen is bereikt.

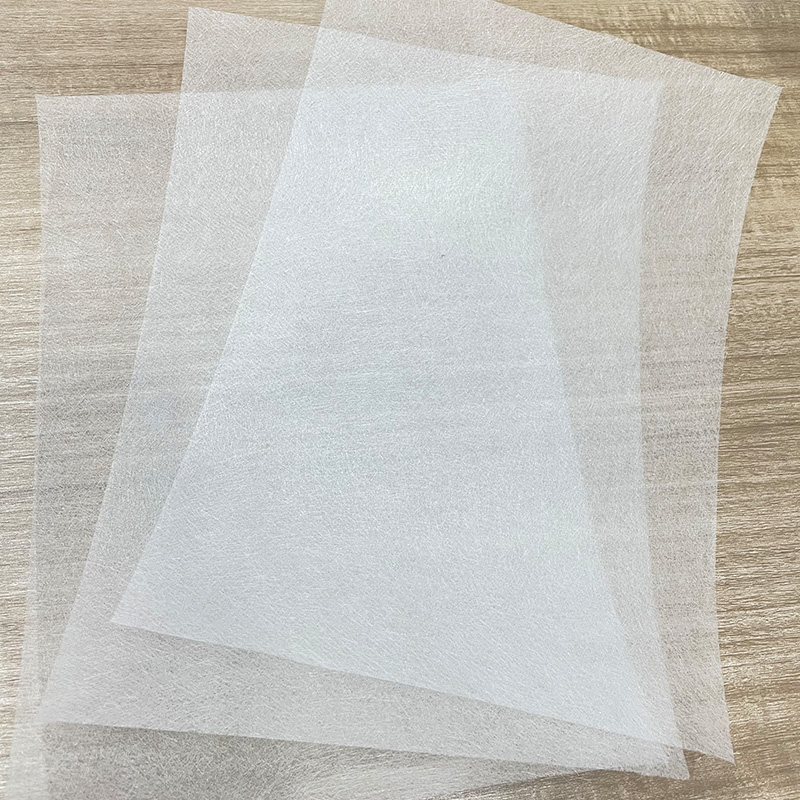

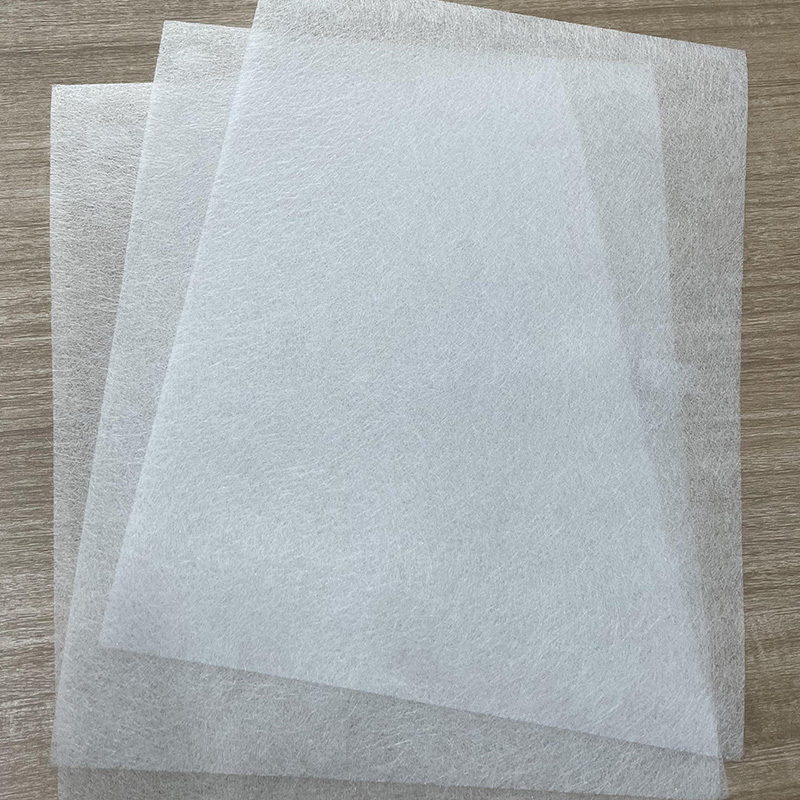

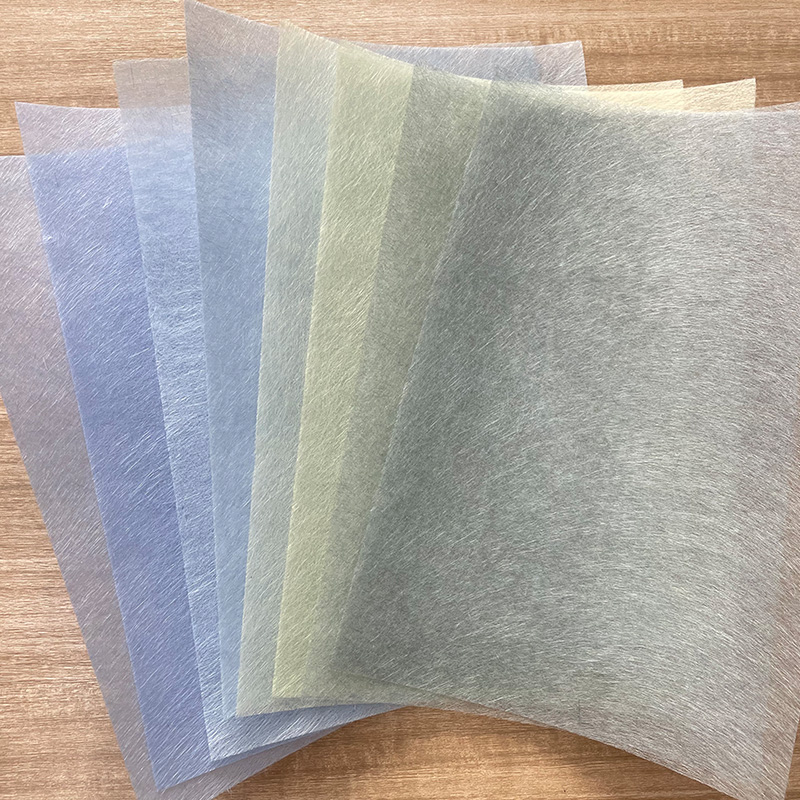

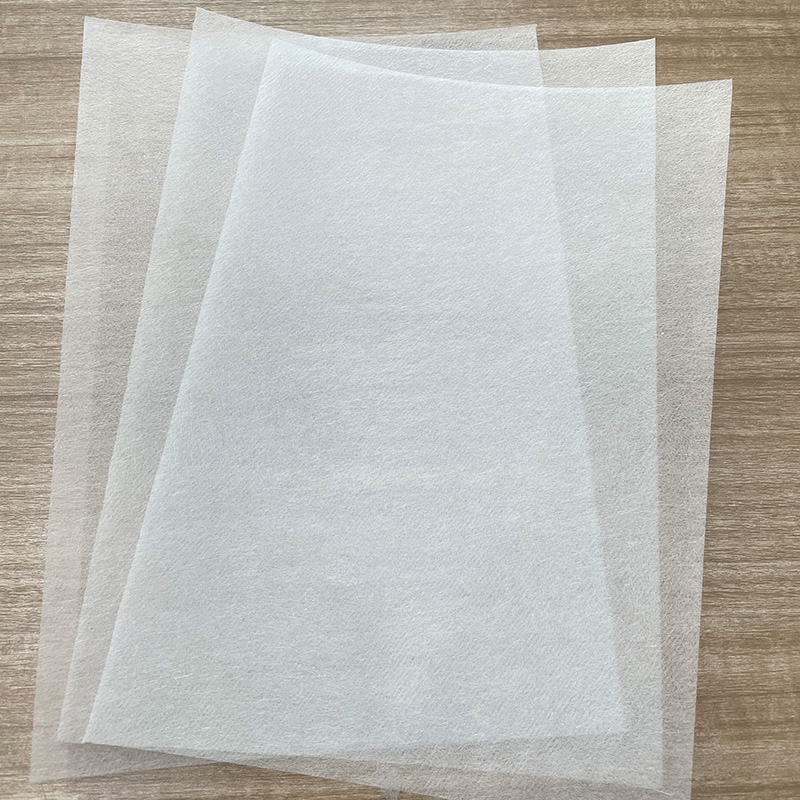

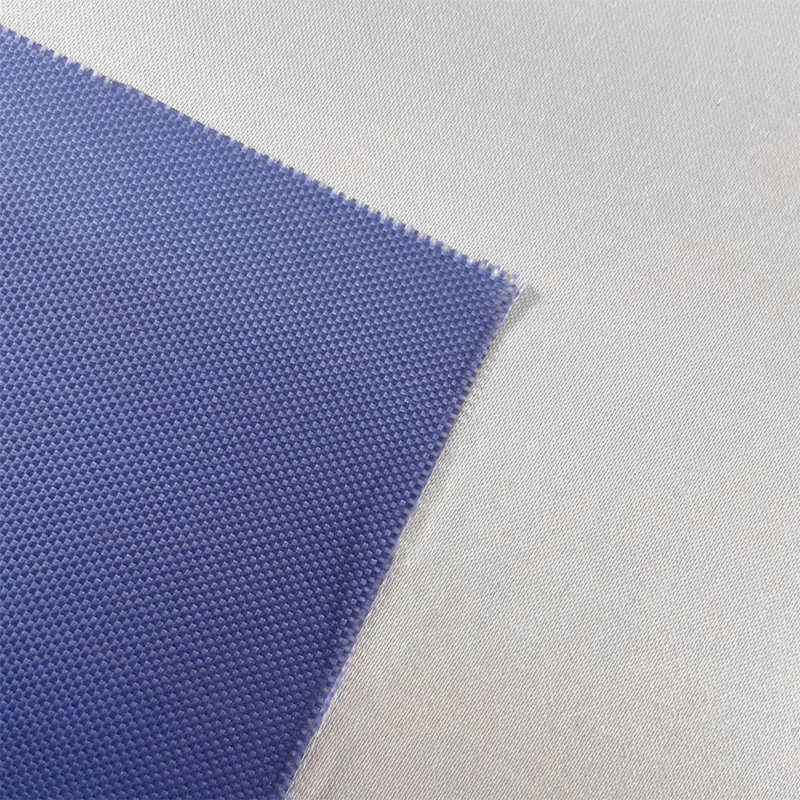

Het juiste materiaal kiezen: gewichts- en dikteparameters van koolstofvezeldoek interpreteren

De specificaties van koolstofvezeldoek worden meestal aangegeven door het gewicht per oppervlakte-eenheid (oppervlaktegewicht, bijvoorbeeld 200 g/m², 300 g/m²) en de weefdichtheid. Het oppervlaktegewicht heeft rechtstreeks invloed op de dikte van het eindproduct en de hoeveelheid gebruikt materiaal; een hoger oppervlaktegewicht betekent dikker doek en grotere sterkte per laag. Selectie omvat het balanceren van sterkte-eisen, gewichtsbeperkingen en toepassingsgemak. Voor onderdelen met complexe rondingen of waarvoor meerdere lagen nodig zijn, is stof met een lager oppervlaktegewicht gemakkelijker aan te passen en minder gevoelig voor kreuken. Voor vlakke oppervlakken of projecten waarbij efficiëntie voorop staat, kan doek met een hoger oppervlaktegewicht worden gekozen om het aantal lagen te verminderen. Het begrijpen van deze parameters helpt bij het maken van de meest economische en effectieve keuze op basis van specifieke projectbehoeften.

Beyond Industry: onderzoek naar het potentieel van koolstofvezeldoek in creatieve doe-het-zelfprojecten

De toepassing van koolstofvezeldoek strekt zich uit tot ver buiten de industriële sector; het is terechtgekomen in de werkplaatsen van talloze hobbyisten en kunstenaars. De unieke zwart geweven textuur en het futuristische technologische gevoel maken het een ideaal materiaal voor het maken van gepersonaliseerde items. Van het versterken van droneframes en het maken van lichtgewicht modelonderdelen tot het creëren van unieke telefoonhoesjes, laptopbehuizingen en zelfs kunstsculpturen en meubelfineer: koolstofvezeldoek biedt een solide basis voor het realiseren van creativiteit. Het doe-het-zelfproces geeft makers volledige controle over de vorm en details van hun werk, waardoor ze het volledige plezier van het creëren ervaren, van ontwerp tot eindproduct.

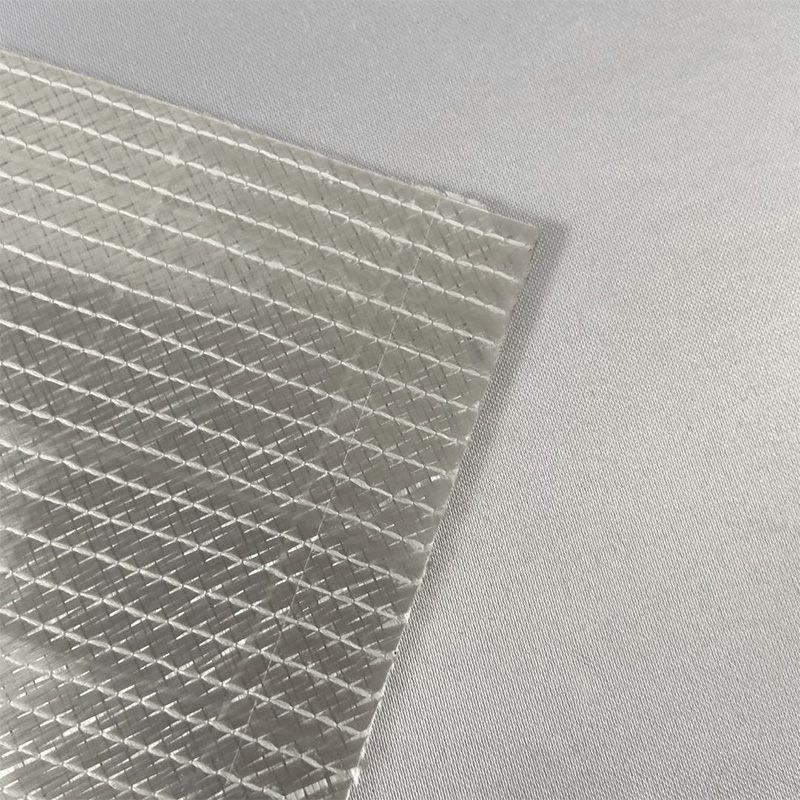

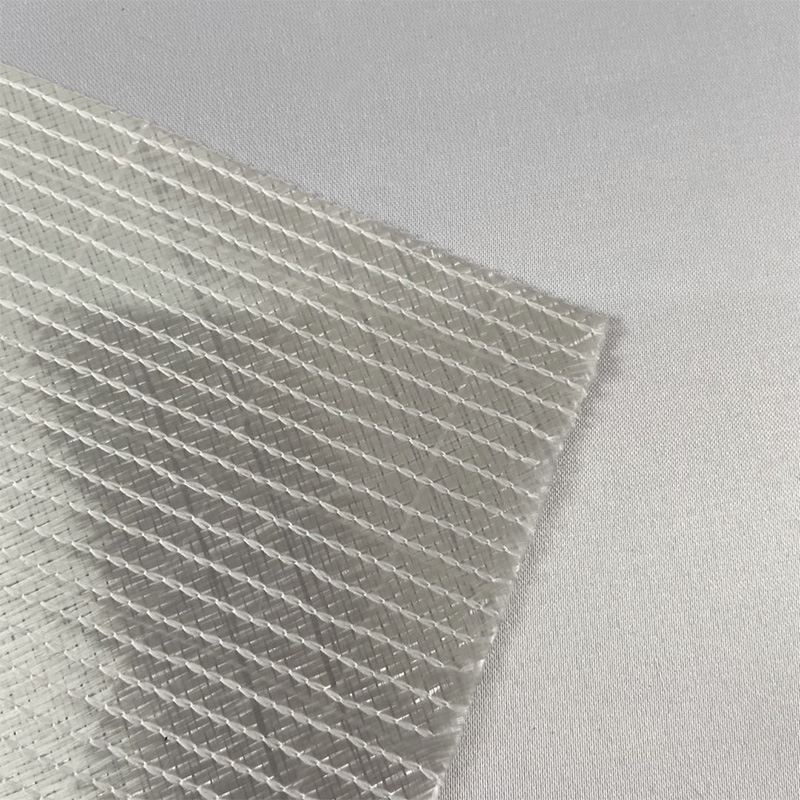

Verhelderende concepten: het essentiële verschil tussen koolstofvezeldoek en koolstofvezelkabel

Hoewel koolstofvezeldoek en koolstofvezelkabel dezelfde oorsprong hebben, zijn hun vormen en toepassingen aanzienlijk verschillend. Koolstofvezeldoek is een plaatweefsel geweven uit koolstofvezelfilamenten en biedt een goede drapeerbaarheid waardoor het gemakkelijk mallen of werkstukken kan bedekken, waardoor het geschikt is voor de meeste scenario's waarbij oppervlakteversterking vereist is. Koolstofvezelkabel verwijst daarentegen naar een bundel ongeweven, parallelle continue koolstoffilamenten, meestal geleverd op spoelen. Tow wordt voornamelijk gebruikt voor filamentwikkelprocessen, zoals de productie van buizen en gascilinders, of voor pultrusieprocessen om profielen te creëren. De vezelrichting is sterk uitgelijnd, waardoor een extreem hoge sterkte in één richting wordt geboden, maar de dwarsstabiliteit ontbreekt.