Droog gelegd vilt / glasvezel dik vilt leverancier

Het proces van de droge productie van gehakte strengmatten bestaat uit het eerst snijden van de grondstoffen in korte vezels door middel van roterende messen met hoge snelheid, en deze korte vezels vervolgens op de gaasband duwen om een laag te vormen. Vervolgens worden de vezels door druk en warmte aan elkaar versmolten tot een vilt.

-

300g glasvezel stikvilt gebreid vilt

Bekijk meer

300g glasvezel stikvilt gebreid vilt

Bekijk meer

-

450 g glasvezel stikrandvilt gebreid vilt

Bekijk meer

450 g glasvezel stikrandvilt gebreid vilt

Bekijk meer

-

Glasvezel 150 g-500 g op maat gemaakte isolatievilt

Bekijk meer

Glasvezel 150 g-500 g op maat gemaakte isolatievilt

Bekijk meer

-

1200 g fijngebreid composietvilt/multi-axiaal doek ±45°0°90° voor windenergie

Bekijk meer

1200 g fijngebreid composietvilt/multi-axiaal doek ±45°0°90° voor windenergie

Bekijk meer

-

900 g fijngebreide composietvilt multi-axiale doek voor windturbines

Bekijk meer

900 g fijngebreide composietvilt multi-axiale doek voor windturbines

Bekijk meer

-

450 g unidirectioneel fijngebreid composietvilt voor windenergie-pultrusie

Bekijk meer

450 g unidirectioneel fijngebreid composietvilt voor windenergie-pultrusie

Bekijk meer

-

1050g fijn geweven Chevron stof composiet vilt

Bekijk meer

1050g fijn geweven Chevron stof composiet vilt

Bekijk meer

-

860 g PP-sandwichvilt 380+180+300 Speciaal voor hogesnelheidsspoorwegen

Bekijk meer

860 g PP-sandwichvilt 380+180+300 Speciaal voor hogesnelheidsspoorwegen

Bekijk meer

-

900g fijngebreid composietvilt Multi-Axiaal ±45° Doek Windkracht Speciaal doel

Bekijk meer

900g fijngebreid composietvilt Multi-Axiaal ±45° Doek Windkracht Speciaal doel

Bekijk meer

-

900g fijngebreide composietvilt multi-axiale doek 0°90° windkracht speciaal doel

Bekijk meer

900g fijngebreide composietvilt multi-axiale doek 0°90° windkracht speciaal doel

Bekijk meer

-

bestaan R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

bestaan R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

-

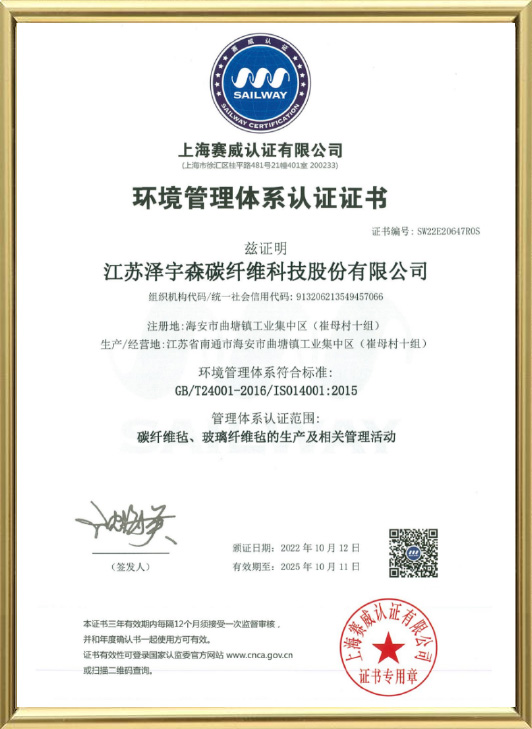

bestaan Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

bestaan Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

-

bestaan Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

bestaan Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

-

bestaan Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

bestaan Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

-

bestaan Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

bestaan Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

-

R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

-

Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

-

Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

-

Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

-

Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

-

Hoe duurzaam is koolstofvezeldoek onder extreme omstandigheden?

Introductie Koolstofvezeldoek vanwege zijn unieke eigenschappen is het in snel tempo een van de gewilde mater...

Lees verder -

Hoe kiest u de juiste glasvezelmat voor uw project?

Wanneer u aan een project werkt dat sterke, duurzame en hittebestendige materialen vereist, kiest u het juiste glasvezel mat ...

Lees verder -

Sleutelfuncties van glasvezelverhardingssluier in composietmaterialen

De afgelopen jaren hebben composietmaterialen in een breed scala van industrieën aanzienlijke populariteit gewonnen dankzij hun indrukwek...

Lees verder -

Gehakte streng versus continu filament: soorten glasvezelmatten uitgelegd

Glasvezel mat s zijn een belangrijk onderdeel in verschillende industrieën en dienen als cruciale componenten in toepassinge...

Lees verder -

Glasvezelsluier versus glasvezelmat: wat is het verschil?

Bij de productie van composieten, bouwmaterialen en industriële isolatiesystemen spelen op glasvezel gebaseerde versterkingen een besliss...

Lees verder

Wat zijn de gebruikelijke technieken en processen die worden gebruikt bij de productie van Dry Laid Felt?

Bij het vervaardigen van droog gelegd vilt zijn de gebruikelijke technieken en procedures:

1. **Dry Laid Process**: Bij de productieprocedure van Dry Laid Felt wordt vooral gebruik gemaakt van droogvervorming. Bij deze benadering worden vezels op een oppervlak verspreid door gebruik te maken van lucht die meegaat met de stroom of mechanische druk, vervolgens gecompacteerd en verwarmd om een uniforme, viltachtige vorm te vormen.

2. **Vezelmenging en voorbehandeling**: Voordat Dry Laid Felt wordt vervaardigd, willen de vezels meestal worden gemengd en voorbehandeld om hun juiste verspreiding en oriëntatie te garanderen. Dit kan ook het opzetten, reinigen, mengen, versterken of verschillende verwerkingsstappen van de vezel omvatten om de favoriete eigenschappen en kenmerken van de vezel te verkrijgen.

3. **Webgelaagdheid**: Vezels worden doorgaans op een gelaagde manier gerangschikt om de initiële structuur van Dry Laid Felt te vormen. Dit kan worden voltooid door de vezels continu of met tussenpozen door een vliegtuig te verspreiden door middel van machines of luchtstromen, en vervolgens de lagen te stapelen.

4. **Verdichting en verwarming**: Zodra de vezels de gewenste structuur hebben, worden ze normaal gesproken samengeperst en verwarmd. Dit vergemakkelijkt het samenbinden van de vezels, waardoor de kracht en stabiliteit van het vilt toeneemt. Het verdichten wordt normaal gesproken uitgevoerd met behulp van aandrukrollen of embossingmachines, terwijl verwarming kan worden uitgevoerd door middel van hete lucht of hete urgentie.

5. **Nabewerking en verwerking**: Na de productie van droog gelegd vilt kunnen er verwerkings- en verwerkingsstappen nodig zijn om unieke productvereisten te bereiken. Dit kan ook het snijden, coaten, warmte-dringend, embossing, perforeren, verven of andere aangepaste oplossingen omvatten.

Wat zijn de belangrijkste parameters in de productindeling en productietechniek voor glasvezel dik vilt?

Hier zijn enkele belangrijke parameters tijdens het productontwerp en de productieprocedure van glasvezel dik vilt:

1. **Vezeltype en lengte**: Het selecteren van het beste type en de beste periode glasvezel is essentieel voor de algehele prestaties van het eindproduct. Lange vezels zorgen voor betere energie en duurzaamheid, terwijl buitengewone vezeltypen een effect kunnen hebben op de zachtheid, dichtheid en chemische weerstand van het vilt.

2. **Vezeldichtheid**: De dichtheid van de vezels bepaalt de dikte en kwaliteit van het vilt. Het aanpassen van de dichtheid van de vezels kan een effect hebben op de zachtheid, hardheid, thermische isolatieprestaties en akoestische eigenschappen van het vilt.

3. **Harsinhoud en -type**: Hars wordt gebruikt om de glasvezel te behandelen en structurele ondersteuning en versterking te bieden. De hoeveelheid en het soort hars heeft invloed op de sterkte, warmtebestendigheid, corrosiebestendigheid en zachtheid van het vilt.

4. **Verdichtings- en verwarmingsomstandigheden**: Tijdens de productiemethode zijn verdichtings- en verwarmingsomstandigheden belangrijk voor het vormen van een uniforme en sterke viltvorm. De juiste spanning, temperatuur en tijd zorgen voor een aangename en algehele prestatie van het vilt.

5. **Nabewerkingsproces**: Nabewerkingsbenaderingen zoals snijden, coaten, warmpersen, reliëfdrukken, enzovoort. Zijn ook van cruciaal belang voor de algehele prestaties en het uiterlijk van op maat ontworpen producten.

6. **Grootte en vorm**: Het bepalen van de grootte en vorm van glasvezel dik vilt is een essentiële ontwerpoverweging, volledig gebaseerd op de opgegeven nutsbehoeften. Het gaat hierbij om veranderingen in dikte, breedte, lengte, enzovoort.

7. **Milieuvriendelijkheid**: Gezien de trend van milieubescherming en duurzame ontwikkeling zijn elementen bestaande uit de keuze van chemische stoffen, het energieverbruik en de afvalverwerking tijdens het productieproces ook cruciale parameters.