Koolstofvezelpoeder leverancier

Koolstofvezelpoeder, ook bekend als gemalen koolstofvezel, is een cilindrisch deeltje dat wordt verkregen door een speciale oppervlaktebehandeling, slijpen, microscopische identificatie, zeven en drogen bij hoge temperatuur van koolstofvezelfilamenten met hoge sterkte en hoge modulus. Het behoudt veel eigenschappen van koolstofvezel, heeft een kleine vorm, een zuiver oppervlak, een groot specifiek oppervlak en is gemakkelijk gelijkmatig te verspreiden door harsbevochtiging. Het is een hoogwaardige vulstof van composietmateriaal. De kleur van koolstofvezelpoeder is zwart en grijs.

-

bestaan R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

bestaan R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

-

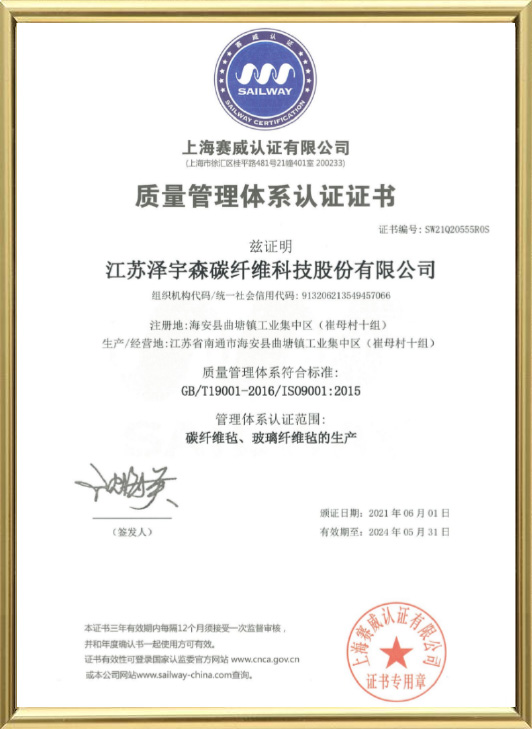

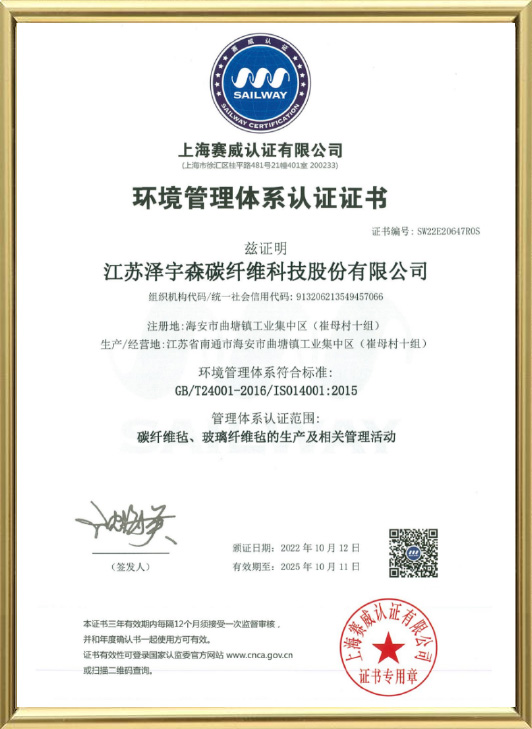

bestaan Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

bestaan Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

-

bestaan Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

bestaan Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

-

bestaan Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

bestaan Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

-

bestaan Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

bestaan Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

-

R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

R&D/maatwerk Het bedrijf beschikt over twee "Zeyusen R&D Center" en "New Product Development Center" om speciaal onderzoek en ontwikkeling uit te voeren op basis van de behoeften van klanten. We hebben 7 jaar productie-ervaring opgebouwd in de materiaalindustrie, en diverse professionele en technische medewerkers van het bedrijf zijn goed voor 10% van het totale aantal werknemers. en vertrouwend op professionele R&D-centra en technische teams hebben we een efficiënt en betrouwbaar R&D-systeem opgezet dat snel kan reageren op de productie en levering van verschillende behoeften.

-

Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

Kwaliteitscontrole We hebben een complete set testapparatuur en professioneel opgeleid personeel van de kwaliteitsafdeling in de fabriek om producten tijdens het productieproces onafhankelijk te debuggen en te testen. Alle producten zijn strikt in overeenstemming met het ISO9001-kwaliteitsmanagementsysteem, het ISO14001-milieumanagementsysteem en het ISO45001-managementsysteem voor gezondheid en veiligheid op het werk. Verzoek om productie te organiseren.

-

Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

Betrouwbaarheid en diversificatie Onze productcategorieën zijn rijk, waaronder koolstofvezelvilt, glasvezelviltseries, glasvezel dun vilt, glasvezel sandwich, vilt glasvezelstof, koolstofvezelgaren, koolstofvezeldoek, enz. We gebruiken de natte methode, de droge methode, weven en andere producten om ervoor te zorgen Betrouwbaar en gediversifieerd en meerdere nieuwe vormprocessen, enz., De producten hebben aanzienlijke voordelen, zoals betrouwbare prestaties en brede toepassing. Ze kunnen voldoen aan de behoeften van klanten voor verschillende soorten glasvezel- en koolstofvezeltoepassingen en worden goed ontvangen door de markt.

-

Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

Adviesdienst We bieden vaste technische afdelingsingenieurs om verschillende vormprocessen te leren en te trainen. Daarnaast kunnen we klanten productgerelateerde procesadvies- en oplossingsdiensten bieden.

-

Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

Snelle bezorging We bevinden ons op een geografische locatie, we zijn 240 kilometer verwijderd van de haven van Shanghai en de export is erg handig.

-

Hoe duurzaam is koolstofvezeldoek onder extreme omstandigheden?

Introductie Koolstofvezeldoek vanwege zijn unieke eigenschappen is het in snel tempo een van de gewilde mater...

Lees verder -

Hoe kiest u de juiste glasvezelmat voor uw project?

Wanneer u aan een project werkt dat sterke, duurzame en hittebestendige materialen vereist, kiest u het juiste glasvezel mat ...

Lees verder -

Sleutelfuncties van glasvezelverhardingssluier in composietmaterialen

De afgelopen jaren hebben composietmaterialen in een breed scala van industrieën aanzienlijke populariteit gewonnen dankzij hun indrukwek...

Lees verder -

Gehakte streng versus continu filament: soorten glasvezelmatten uitgelegd

Glasvezel mat s zijn een belangrijk onderdeel in verschillende industrieën en dienen als cruciale componenten in toepassinge...

Lees verder -

Glasvezelsluier versus glasvezelmat: wat is het verschil?

Bij de productie van composieten, bouwmaterialen en industriële isolatiesystemen spelen op glasvezel gebaseerde versterkingen een besliss...

Lees verder

Welke voordelen heeft koolstofvezelpoeder ten opzichte van conventionele stoffen?

Koolstofvezelpoeder heeft veel voordelen ten opzichte van conventionele materialen, maar is niet langer beperkt tot de volgende:

1. **Lichtgewicht en hoge sterkte**: Koolstofvezelpoeder heeft een zeer hoge kracht en stijfheid, terwijl het toch licht van gewicht is. Vergeleken met conventionele materialen, samen met metaal- en aluminiumlegeringen, zouden ze een beter nauwkeurig vermogen en een bijzondere stijfheid kunnen bieden, waardoor het eindproduct lichter en sterker wordt.

2. **Corrosiebestendigheid**: Koolstofvezelpoeder heeft een enorme corrosieweerstand, wat een groot voordeel is voor producten die in zware omgevingen werken of voor apparaten die langdurig gebruik vereisen. Ter vergelijking: stalen materialen kunnen huizen verliezen als gevolg van corrosie.

3. **Ontwerpflexibiliteit**: Koolstofvezelpoeder kan in talloze vormen en systemen worden vervaardigd in overeenstemming met de lay-outvereisten, waardoor het een grotere ontwerpflexibiliteit heeft. Dit geeft ingenieurs meer vrijheid om complexe componenten te ontwerpen om de productprestaties en -mogelijkheden te optimaliseren.

4. **Thermische geleidbaarheid en isolatie**: Koolstofvezelpoeders hebben over het algemeen een lage thermische geleidbaarheid, waardoor ze zeer nuttig zijn in toepassingen die thermische isolatie of isolatie vereisen. Bij evaluatie hebben metalen materialen gewoonlijk een betere thermische geleidbaarheid.

5. **Levensduur tegen vermoeidheid**: Koolstofvezelpoeder heeft een nauwkeurig vermoeidheidseffect en kan solide prestaties behouden onder langdurige herhaalde belasting. Dit maakt ze bijzonder geschikt voor toepassingen die een lange levensduur vereisen, waaronder componenten in de lucht- en ruimtevaart- en auto-industrie.

Wat is de productiemethode van koolstofvezelpoeder? Hoe worden ze in poedervorm gemaakt van ongekookte koolstofvezel? Is deze procedure milieuvriendelijk?

Het productiesysteem van koolstofvezelpoeder omvat gewoonlijk de volgende overheersende stappen:

1. **Trainingstoftraining**: De eerste stap bij het genereren van koolstofvezelpoeder is het samenstellen van koolstofvezelgrondstoffen. Deze grondstoffen zijn meestal polymeervezels uit koolstofbronnen bestaande uit polypropyleen. Selectie en instructie van koolstofvezels zijn cruciaal voor de prestaties en het beste van het eindproduct.

2. **Bletten en verpletteren**: Ongekookte koolstofvezelsubstanties ondergaan eerst een breek- en verpulveringsproces om ze in kleinere deeltjes om te zetten. Dit kan worden gedaan door middel van technieken zoals mechanisch malen of chemische behandeling.

3. **Carbonisatie**: Geplette koolstofvezeldeeltjes willen meestal worden gecarboniseerd om niet-koolstofelementen te verwijderen en de zuiverheid te verbeteren. Deze stap wordt normaal gesproken uitgevoerd bij hoge temperaturen en in een zuurstofloze omgeving om de hoge kwaliteit en stabiliteit van de koolstofvezel te garanderen.

4. **Breekken en zeven**: Het verkoolde materiaal kan nogmaals worden vermalen en gezeefd om de gewenste deeltjeslengte en vorm te verkrijgen. Dit zorgt voor uniformiteit en consistentie in het eindproduct.

5. **Behandeling en oppervlaktemodificatie**: In sommige gevallen kan koolstofvezelpoeder een vloerbehandeling of verandering nodig hebben om de hechting aan verschillende materialen te verbeteren of om unieke eigenschappen te verbeteren. Het kan hierbij ook gaan om methoden die chemische behandelingen, oppervlaktecoatings of functionaliteit omvatten.