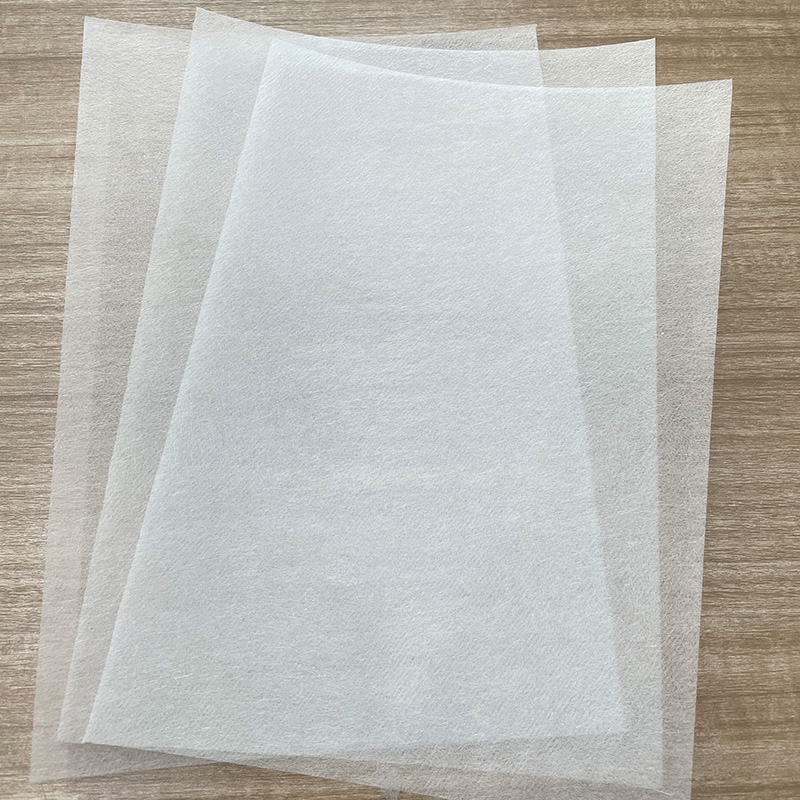

Inzicht in gepultrudeerd koolstofvezelcomposietvilt

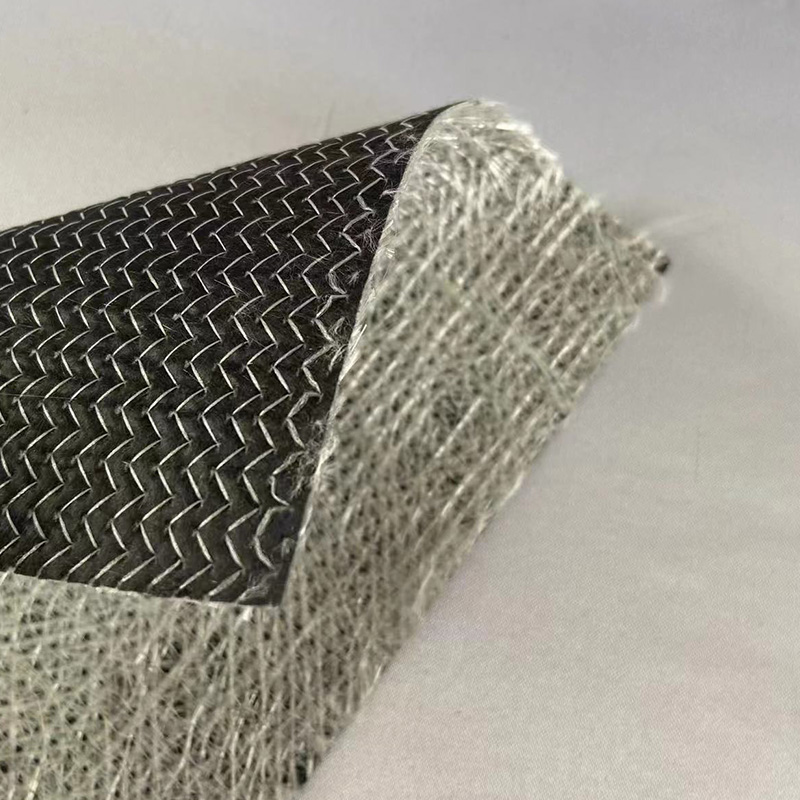

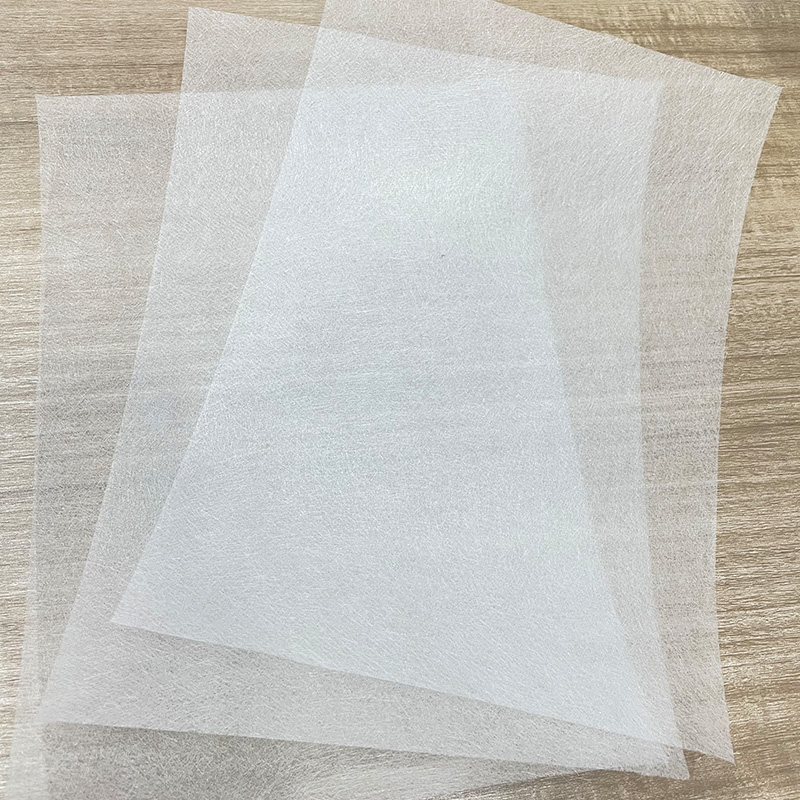

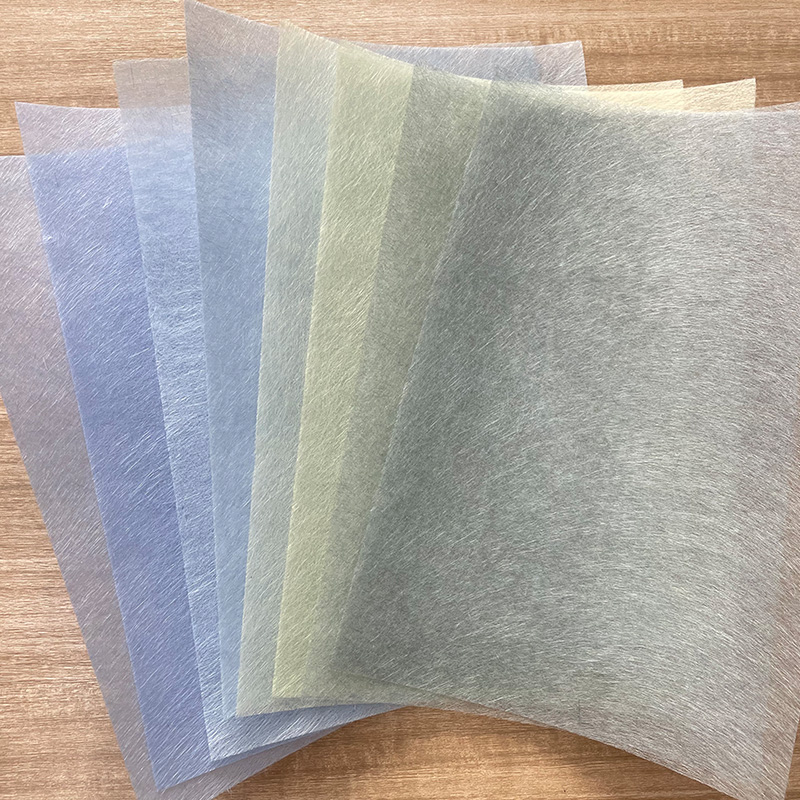

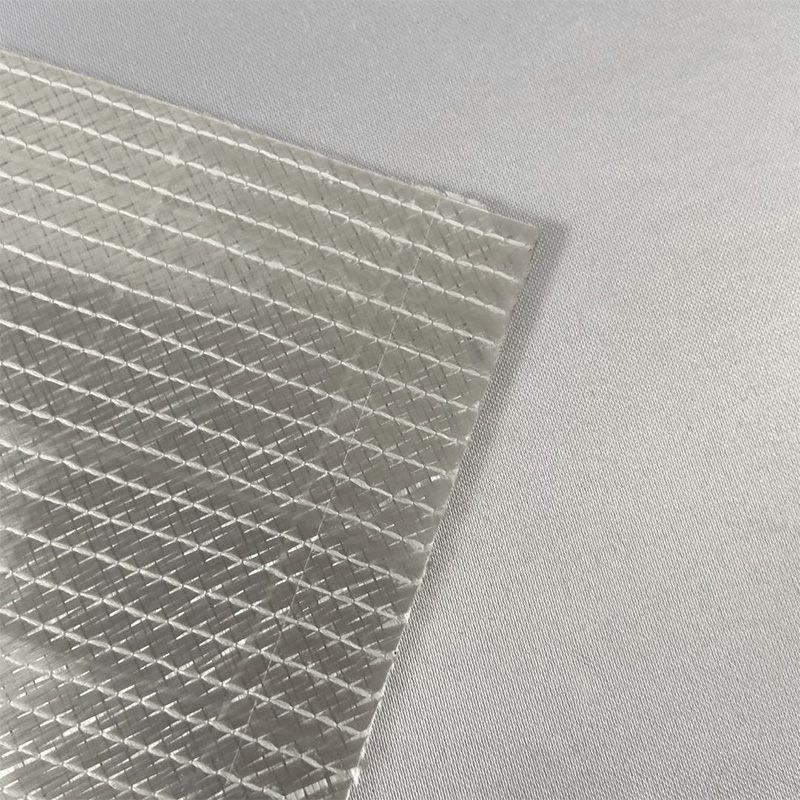

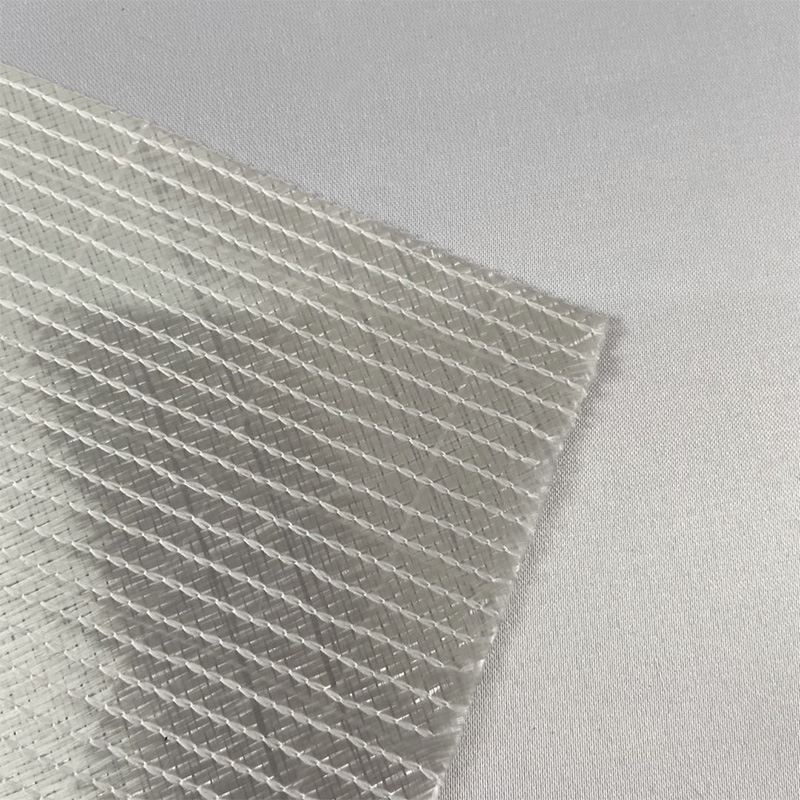

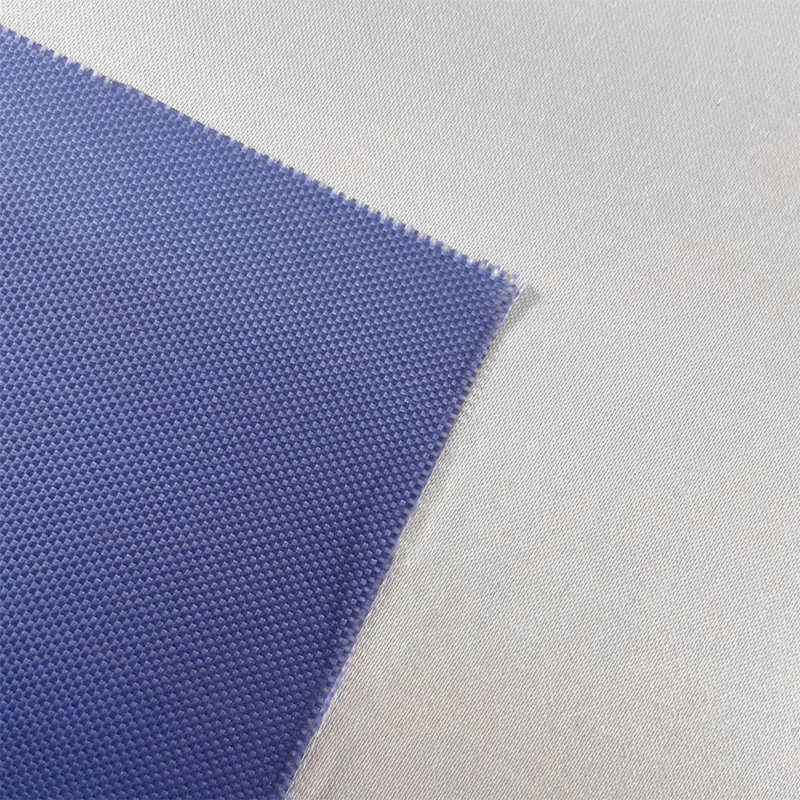

Gepultrudeerd koolstofvezelcomposietvilt vertegenwoordigt een aanzienlijke vooruitgang in de gespecialiseerde materiaalkunde, waarbij de traditionele voordelen van koolstofvezel worden gecombineerd met een unieke productie. De pultrusietechniek omvat het trekken van het continu versterken van koolstofvezel door een harsimpregnatiebad en vervolgens door een verwarmde matrijs om het composiet uit te harden tot een specifiek, consistent profiel. Deze methode resulteert in een materiaal met een uitzonderlijk hoge unidirectionele sterkte-gewichtsverhouding en superieure maatvastheid vergeleken met non-woven of conventioneel georiënteerde vilten. Het specifieke gewicht van 300 gram per vierkante meter vergelijkbare op een materiaal dat substantieel genoeg is voor robuuste structurele toepassingen en toch opmerkelijk licht van gewicht blijft. De integratie van geleidende eigenschappen recht in de composietmatrix tijdens de productie zorgt ervoor dat de elektrische en krachtige geleidbaarheid intrinsieke kenmerken zijn, en niet alleen experimentele behandelingen, waardoor het een functionele functioneel materiaal is voor technische mechanische omgevingen.

Uitzonderlijke prestaties als EMI-afschermingsoplossing

De proliferatie van elektronische apparaten in alle sectoren heeft de afscherming van elektromagnetische interferentie (EMI) tot een kritische ontwerpoverweging gemaakt, en gepultrudeerde koolstofvezelvilt is een materiaal dat steeds meer de voorkeur geniet van deze uitdaging aan te pakken. Het continue koolstofvezelnetwerk onmogelijk een zeer effectief geleidend pad dat elektromagnetische golven reflecteert en absorbeert, waardoor wordt voorkomen dat deze interfereren met gevoelige elektronische componenten. In tegenstelling tot metalen schilden, die zwaar kunnen zijn en connector zijn voor corrosie, biedt dit composietvilt een lichtgewicht en chemisch inert alternatief. Het pultrusieproces maakt het mogelijk complexe schilden met een dun profiel te creëren die rechtstreeks in apparaatbehuizingen van structurele panelen kunnen worden gerealiseerd, waardoor ruimte en gewicht worden bespaard. Dit maakt het een ideale oplossing voor toepassingen in telecommunicatie-infrastructuur, medische beeldvormingsapparatuur en militaire elektronica, waar signaalintegriteit voorop staat en gewichtsbesparing een cruciaal voordeel is.

Lichtgewicht geleidbaarheid voor verticale lucht- en ruimtevaartcomponenten

In de lucht- en ruimtevaartsector vertaalt elke bespaarde gram zich rechtstreeks in een verbeterde brandstofefficiëntie, een groter laadvermogen en betere prestaties. De combinatie van lage condensatoren en hoge elektrische geleidbaarheid maakt 300 g gepultrudeerd koolstofvezelvilt een materiaal van onschatbare waarde voor een groot aantal lucht- en ruimtevaarttoepassingen. Het is met naam geschikt voor componenten die zowel structurele integriteit als specifieke functionele eigenschappen bevatten, zoals bliksembeveiligingssystemen die in vliegtuighuiden zijn geïnstalleerd. Het vermogen van het materiaal om de immense elektrische energie van een blikseminslag veilig uit te voeren zonder de structurele integriteit van het casco in gevaar te brengen, is een belangrijk voordeel. Bovendien maakt het geleidende karakter het mogelijk om het te gebruiken voor aardingstoepassingen en als lichtgewicht vervanging voor metalen beugels en frames in gebieden waar statische dissipatie van EMI-afscherming vereist is, wat krachtig aan de volledige veiligheid en betrouwbaarheid van het vliegtuig is.

Een cruciale rol in thermische beheersystemen

Effectief thermisch beheer is een hoeksteen van de moderne technologie, van krachtige computers tot vermogenselektronica, en vilt van gepultrudeerde koolstofvezelcomposiet blinkt uit op dit gebied. Dankzij de hoge thermische geleidbaarheid van het materiaal kan het snel warmteafvoeren van gevoelige componenten zijn, waardoor het als warmteverspreider wordt vermeden en de vorming van schadelijke hotspots wordt voorkomen. De vilten, poreuze structuur kan ook worden ontworpen om een gelijkmatige warmteverdeling over een oppervlak groter mogelijk te maken, waardoor de efficiëntie van aangesloten koellichamen of koelvinnen wordt verbeterd. In systemen zoals brandstofcellen wordt dit materiaal onderzocht voor gebruik als bipolaire platen, waar de elektrische stroom tussen cellen geleid moet worden en de warmte moet beheersen die wordt afgeleid door de elektrochemische reacties. De stabiliteit bij hoge temperaturen zorgt voor consistente prestaties, waardoor het een betrouwbare oplossing is voor het beheren van krachtige belastingen in compacte systemen met een hoge vermogensdichtheid.

Duurzaamheid en betrouwbaarheid in zware industriële omgevingen

Buiten de cleanrooms en gecontroleerde omgevingen van de elektronica en de ruimtevaart bewijst gepultrudeerde koolstofvezelvilt zijn waarde in ruige industriële omgevingen. De inherente corrosieweerstand is een groot voordeel ten opzichte van metalen, omdat het niet roest of afbreekt bij bewezen aan vocht, chemicaliën of zoute atmosfeer. Deze marginale is essentieel voor toepassingen zoals industriële verwarmingselementen, waarbij het materiaal kan dienen als een duurzame, geleidende verwarmingsdeken voor procesverwarming, ontdooien of uitharden van composiet. De weerstand van het composiet tegen chemische aantasting maakt het ook geschikt voor gebruik in chemische verwerkingsapparatuur als geleidende bekleding van als onderdeel van filtratiesystemen die elektrostatische lading onzichtbaar. De robuuste aard van het gepultrudeerde profiel zorgt ervoor dat zijn vorm en mechanische eigenschappen worden ontwikkeld onder mechanische mechanische belasting en thermische cycli, waardoor operationele betrouwbaarheid op lange termijn wordt geboden.

Belangrijke inzichten bij materiaalkeuze en maatwerk

Het selecteren van de juiste gespecialiseerde composiet vereist een diepgaand inzicht in de specifieke vereisten van de toepassing. Hoewel het gewicht van 300 gram een goede balans tussen eigenschappen biedt, is het pultrusieproces zeer aanpasbaar, waardoor aanpassing van het harssysteem, het vezeltype en de profielgeometrie mogelijk is om aan de nauwkeurige behoeften te voldoen. Ingenieurs moeten rekening houden met factoren zoals het vereiste niveau van elektrische geleidbaarheid van EMI-afschermingseffectiviteit, het operationele temperatuurbereik, het mechanische draagvermogen en de omgevingsbloedstellingsomstandigheden. Samenwerking met materiaalwetenschappers en -inschakeling in een vroeg stadium van de ontwerpfase is van cruciaal belang om de eigenschappen van het composiet op maat te maken, of het nu gaat om het oplosbaarheid van de vezel-tot-harsverhouding voor verbeterde geleidbaarheid of het selecteren van een hars voor hoge temperaturen voor oplosbare stabiliteit. Deze collaboratieve en op maat gemaakte aanpak zorgt ervoor dat de isolatie gepultrudeerde koolstofvezelviltcomponent optimale prestaties en integratie binnen het bredere systeem levert.