Als kernversterkingsmateriaal in de composietmaterialenindustrie wordt de glasvezel mat speelt een cruciale rol in auto-onderdelen, bouwmaterialen, FRP-buizen, isolatiesystemen, filtratiemedia en verschillende structurele composieten. Nu de wereldwijde vraag verschuift naar lichtgewicht, corrosiebestendige en hoogwaardige materialen, blijven de productieprocessen, materiaalformuleringen en kwaliteitsnormen van glasvezelmatten evolueren.

Grondstoffen die worden gebruikt bij de productie van glasvezelmatten

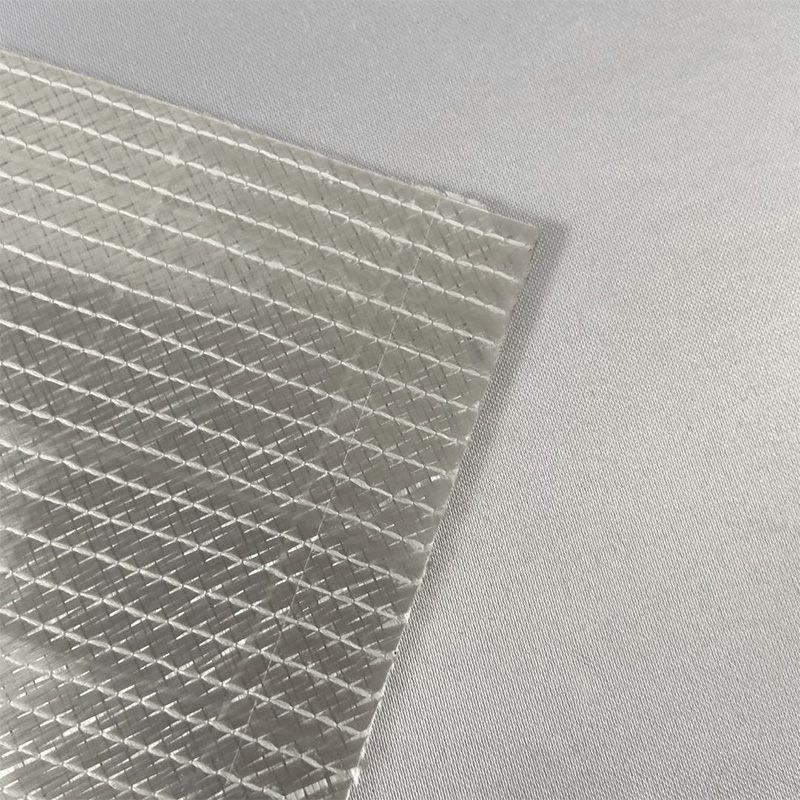

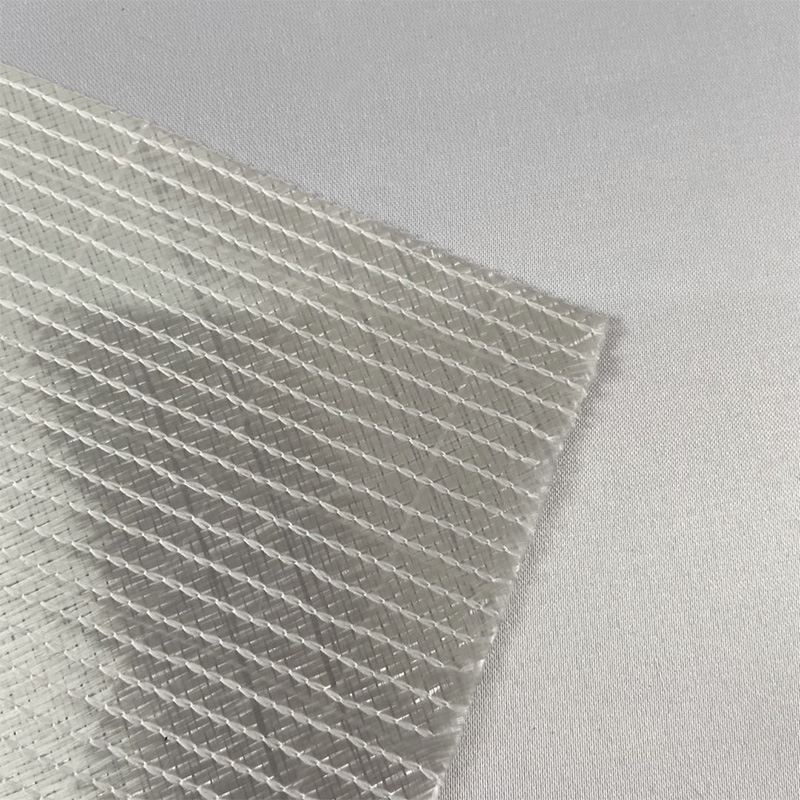

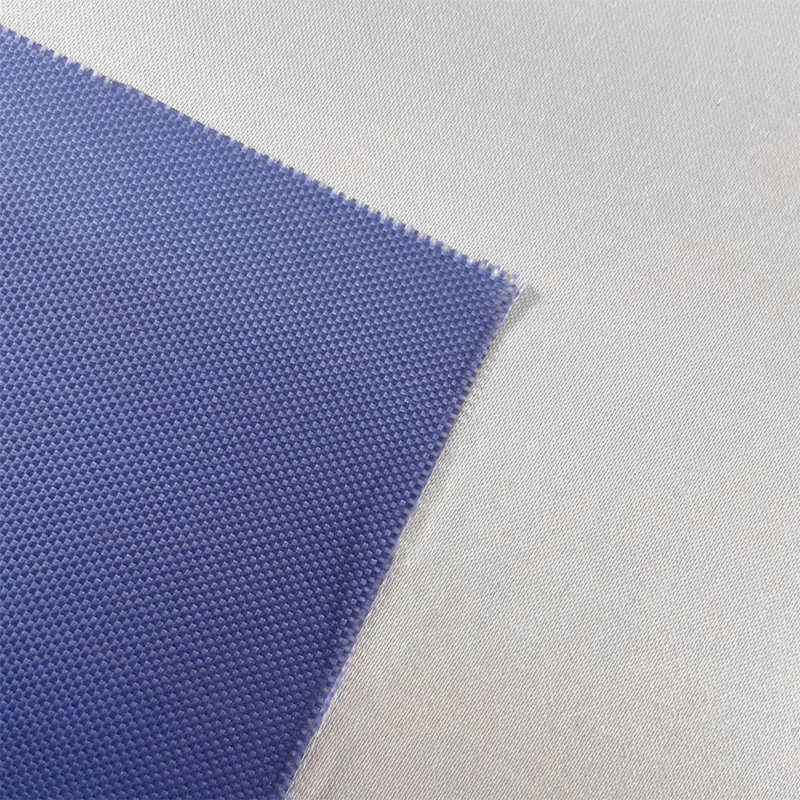

De prestaties van een glasvezelmat worden grotendeels bepaald door de samenstelling van het glas, de vezeldiameter en het type bindmiddel dat wordt gebruikt om de matstructuur te vormen. Deze drie factoren beïnvloeden de sterkte, harscompatibiliteit, dikteconsistentie en duurzaamheid op lange termijn.

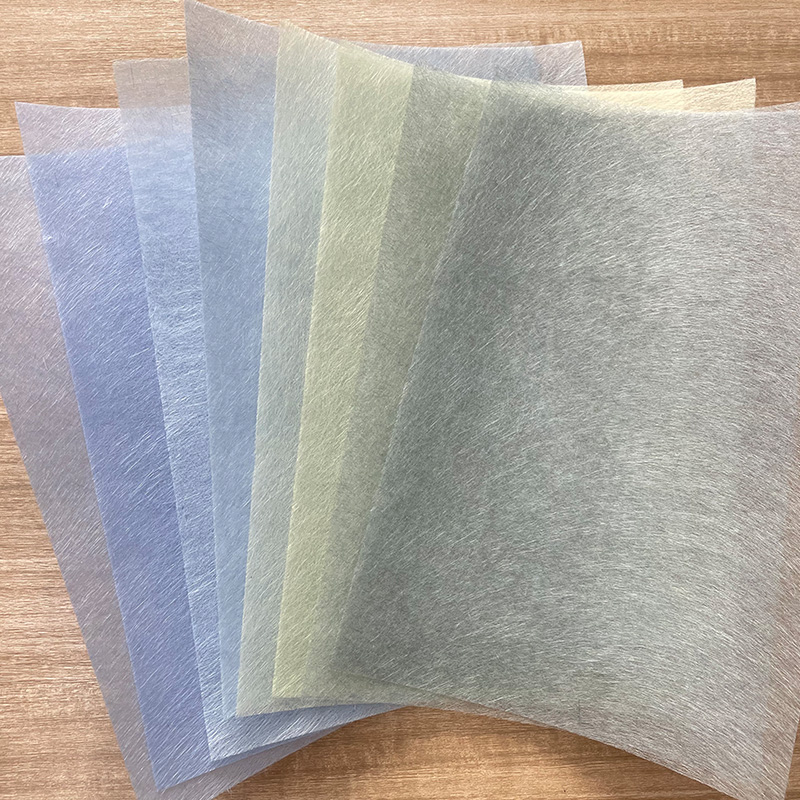

Glazen compositie

De meeste glasvezelmatten worden samengesteld met glasmengsels op silicaatbasis, waarbij SiO₂ de primaire netwerkstructuur vormt. De samenstelling wordt aangepast met behulp van oxiden zoals Al₂O₃, CaO, MgO en Na₂O om de chemische stabiliteit, smeltviscositeit en vezelvormingsgedrag te absorberen. Veel verschillende typen zijn onder meer:

- E-glas : Sterk, elektrisch isolerend en veel gebruikt in algemene composiettoepassingen.

- C-glas : Superieure weerstand tegen chemische correlatie; geschikt voor aan zuur of alkalische omgevingen.

- AR-glas : ontworpen voor duurzame alkali, vaak gebruikt in wapeningssystemen op cementbasis.

Vezeldiameter

Glasvezels die voor matten worden gebruikt, hebben doorgaans een diameter van 7–16 μm. Fijnere vezels verbeteren de verspreiding, het bevochtigen van de hars en de oppervlaktekwaliteit, terwijl grovere vezels worden gebruikt waar een hogere treksterkte en stijfheid vereist zijn. De suggestieve keuze hangt af van de doeltoepassing en de mechanische eisen van het onmogelijk.

Bindmiddelsysteem

Het bindmiddel is gemengd als de structurele lijm van de glasvezelmat, verbindt vezels met elkaar en bepaalt de flexibiliteit, interne cohesie en maatvastheid.

Typische typen bindmiddelen zijn onder meer:

- Poederbindmiddelen: Snelle uitharding en geschikt voor productie in grote volumes.

- Emulsie bindmiddelen: Uitstekende uniformiteit, verbeterde zachtheid en stabiele mechanische eigenschappen.

- Thermoplastische bindmiddelen: Emissiearm, milieuvriendelijk en steeds vaker gebruikt daar waar duurzaamheid prioriteit krijgt.

De bindmiddelformulering heeft een directe invloed op de verwerkingsefficiëntie en de compatibiliteit met stroomafwaartse productieprocessen van composieten.

Productieprocessen van glasvezelmatten

Glasvezelmatten worden voornamelijk op twee manieren geproduceerd: het natgelegde proces en het drooggelegde proces. Elk proces biedt duidelijke voordelen op het gebied van diktecontrole, structurele uniformiteit en mechanische kenmerken.

Nat gelegd proces

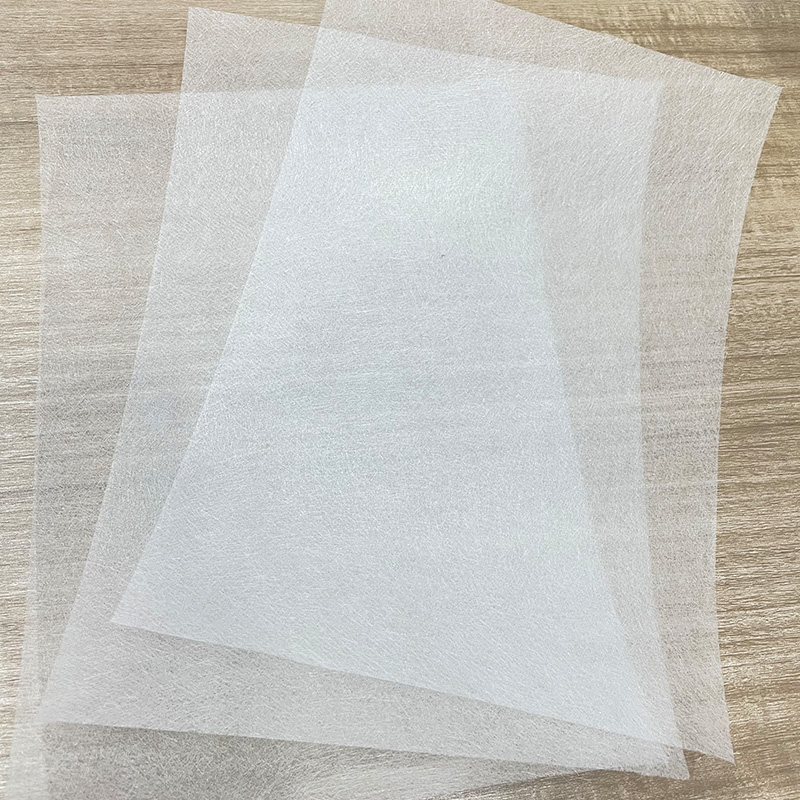

De natgelegde methode wordt veel gebruikt om matten te produceren met herhaaldelijk uniformiteit en dunnelaagprecisie. Bij dit proces worden vezels in water gedispergeerd en vervolgens door filtratie en ontwatering in een gecontroleerd web afgezet.

Vezel hakken

Doorgaan met glasvezels worden gehakt tot lengtes die doorgaans tussen 6 en 50 mm liggen. De geselecteerde lengte zorgt voor een goede verspreiding en matprestaties.

Waterverspreiding

De gehakte vezels worden gelijkmatig in water. Soms worden dispergeermiddelen toegevoegd om agglomeratie van vezels te voorkomen en een stabiele suspensie te koken.

Webformatie

De vezelsuspensie stroomt over een vormingsscherm, waar het water wegloopt en de vezels zich nestelen in een consistente, in elkaar grijpende laag. Hierdoor ontstaat de onzichtbare matstructuur.

Bindmiddeltoepassing

De mat doorloopt de fasen van het aanbrengen van bindmiddel (spuiten of impregneren) om het bindmiddel te elimineren dat het vezelnetwerk stabiliseert.

Drogen en uitharden

De mat wordt gedroogd en thermisch uitgehard om het bindmiddel te fixeren, waardoor de betrouwbare structurele integriteit wordt bepaald en de maatconsistentie waarschijnlijk wordt.

Natgelegde glasvezelmatten hebben de voorkeur voor producten die een definitief uiterlijk van het oppervlak, dunne profielen en een nauwkeurige harsverdeling verdeeld.

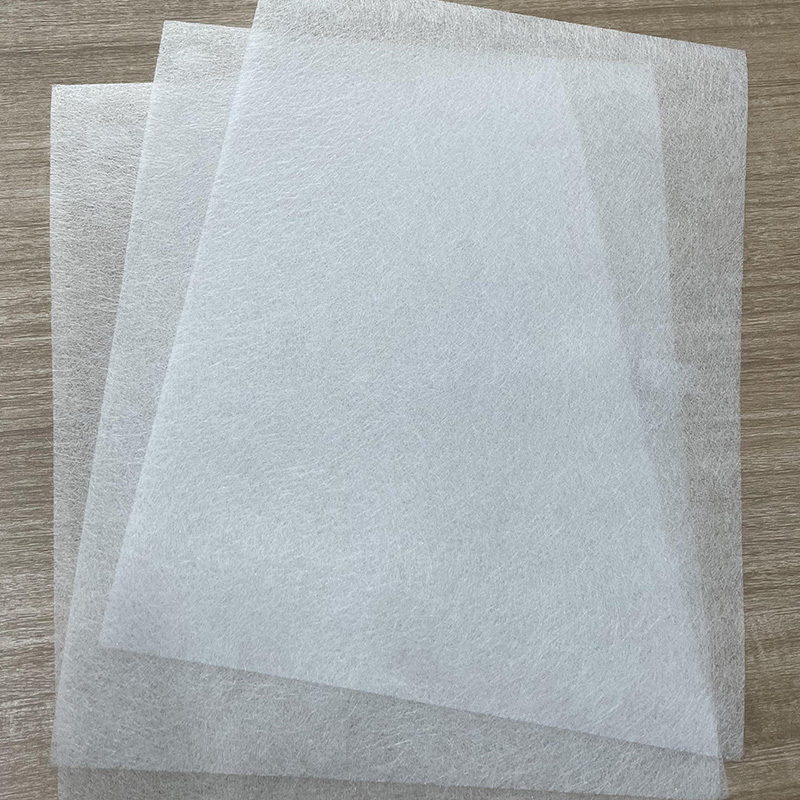

Droog gelegd proces

Het drooglegproces is geschikt voor matten die een hogere treksterkte, beperkte doorsneden en continue productie in grote beperkte volumes. Het is niet afhankelijk van waterverspreiding, maar maakt gebruik van luchtlegging of mechanische verspreiding om het web te vormen.

Typische drooggelegde stappen zijn onder meer:

- Vezelopening: Vezels worden losgemaakt en geïndividualiseerd ter voorbereiding op een vaste verdeling.

- Webvorming: Luchtstroom van mechanisch verdeelde vezels in een gelaagde structuur.

- Bindmiddeltoepassing: Het web wordt gebonden door het aanbrengen van bindmiddelen door middel van sprayen of dompelen.

- Thermische uitharding: Gecontroleerde verwarming stolt het bindmiddel en stabiliseert de mat.

Drooggelegde matten worden veel gebruikt in composietpanelen, FRP-buiswikkelingen, isolatiecomponenten en structuurlaminaat waar sterkte en stijfheid vereist zijn.

Key Performance Indicators van glasvezelmatten

Industrie-evaluatie van glasvezelmatten legt de nadruk op mechanische, robuuste, krachtige en chemische prestatiestatistieken. Deze indicatoren bepalen de geschikteheid voor verschillende composietsystemen, verwerkingsomgevingen en eindgebruiksomstandigheden.

Gemeenschappelijke prestatie-indicatoren van glasvezelmatten

| Categorie | Typische indicatoren | Betekenis |

|---|---|---|

| Fysiek | Massa per oppervlakte-eenheid, dikte, inhoud bindmiddel | Heeft invloed op de uniformiteit van de mat, de opname van hars en de stabiliteit van het laminaat |

| Mechanisch | Treksterkte, scheurweerstand, rek bij breuk | Bepaal de betrouwbaarheid tijdens de verwerking en de duurzaamheid op lange termijn |

| Chemisch | Zuur-/alkalibestendig, wateroplosbaar gehalte | Cruciaal voor corrosieve omgevingen en filtratietoepassingen |

| Thermisch | Thermische stabiliteit, verwekingspunt, maatvastheid | Beïnvloedt de prestaties door warmte uitgeharde composietprocessen |

| Oppervlak | Vezeldispersie, oppervlakte-uniformiteit | Heeft invloed op de hechting, de gladheid van het laminaat en de oppervlakteafwerking |

Deze prestatiebenchmarks helpen bij het garanderen van consistente kwaliteit en voorspelbaar gedrag bij de downstream-fabricage.

Industrienormen voor glasvezelmatproducten

Internationale normen voor glasvezelmatten variëren grotendeels per regio, maar draaien over het algemeen rond materiaalconsistentie, mechanische betrouwbaarheid en vervangen van de milieuwetgeving.

Normen voor materiaalconsistentie

Deze normen regelen:

- Dikke uniformiteit

- Variaties in massa per oppervlakte-eenheid

- Uniformiteit van de distributie van bindmiddelen

Consistentie is essentieel voor systematische productielijnen en laminaatstructuren die nauwkeurige wapening verhoudingen vervangen.

Mechanische prestatieeisen

Mechanische prestatienormen zorgen ervoor dat hun integriteit behouden blijft tijdens de behandeling en verwerking. Vereisten zijn onder meer:

- Minimale treksterktewaarden

- Gedefinieerde weerstandsdrempels

- Retentiecriteria voor buig en buig

Vervangende gegevens duurzame prestaties onder spanning, druk of consistente spanning tijdens de fabricage van composieten.

Normen voor krachtige eigenschappen

Thermische normen beoordelen:

- Maatvastheid bij hoge temperaturen

- Resterende sterkte na veroudering door hitte

- Verzachtingsgedrag onder dynamische belasting

Deze vereisten zijn vooral belangrijk voor toepassingen waarbij warmhardende, thermohardende harsen en structurele laminaten betrokken zijn.

Milieunaleving

Milieunormen hebben betrekking op:

- Eisen aan lage emissies

- Beperkingen op gevaarlijke additieven

- Richtlijnen voor duurzame materialen

Terwijl mondiale standaard overschakelen naar groenere productie, worden bindmiddelen met een laag VOC-gehalte en milieuverantwoorde materiaalkeuze steeds mainstream.

Conclusie

De productie van glasvezelmatten omvat een nauwkeurige, gecontroleerde vezelverwerking en rigoureuze krachtige verbindingstechnieken. Van de glassamenstelling tot de keuze van het bindmiddel en de uithardingsomstandigheden: elke stap is essentieel voor de functionaliteit van het product en de betrouwbaarheid op lange termijn te veilig.

Veelgestelde vragen

1. Waar wordt een glasvezelmat voor gebruikt?

Het wordt vaak gebruikt voor het versterken van composietmaterialen in toepassingen zoals bouwpanelen, FRP-buizen, auto-onderdelen, isolatielagen en filtratiemedia.

2. Wat zijn de voordelen van het gebruik van een glasvezelmat in composietconstructies?

Het biedt lichtgewicht versterking, corrosieweerstand, sterke mechanische eigenschappen, thermische stabiliteit en goede harscompatibiliteit.

3. Waarin verschillen natgelegde en drooggelegde glasvezelmatten?

Natgelegde matten zorgen voor uniformiteit en precisie in de dunne laag, terwijl drooggelegde matten een hogere sterkte, grotere diktebereiken en geschiktheid voor continue productie bieden.

4. Hoe wordt de kwaliteit van een glasvezelmat beoordeeld?

De kwaliteit wordt beoordeeld aan de hand van indicatoren zoals treksterkte, massa per oppervlakte-eenheid, dikteafwijking, chemische weerstand, vloeibare stabiliteit en oppervlakte-uniformiteit.

5. Welke bindmiddelsystemen worden vaak gebruikt in glasvezelmatten?

Poederbindmiddelen, emulsiebindmiddelen en thermoplastische bindmiddelen worden veel gebruikt, afhankelijk van flexibiliteit, kosten, verwerkingsbehoeften en milieueisen.