Op het gebied van de moderne materiaalkunde koolstofvezel doek , als belangrijk versterkingsmateriaal voor composietmaterialen, verandert het productontwerp- en productieparadigma in meerdere industrieën. Dit tweedimensionale versterkingsmateriaal, gemaakt van zeer zuiver koolstofvezelgaren door middel van een nauwkeurig weefproces, biedt ongekende lichtgewicht oplossingen voor de lucht- en ruimtevaart, automobielindustrie, bouwtechniek en andere gebieden met zijn uitstekende specifieke sterkte en stijfheid. In tegenstelling tot traditionele metalen materialen stelt koolstofvezeldoek ingenieurs in staat de verdeling van de mechanische eigenschappen van composietmaterialen nauwkeurig te controleren en de structurele efficiëntie te maximaliseren door middel van ontwerpbare weefstructuren en flexibele gelaagdheidsmethoden.

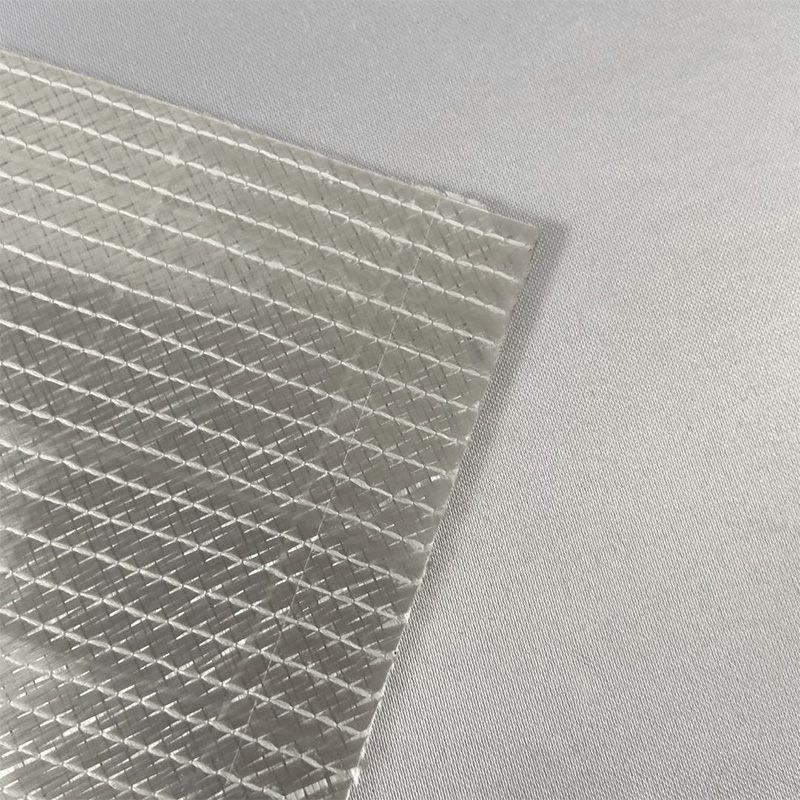

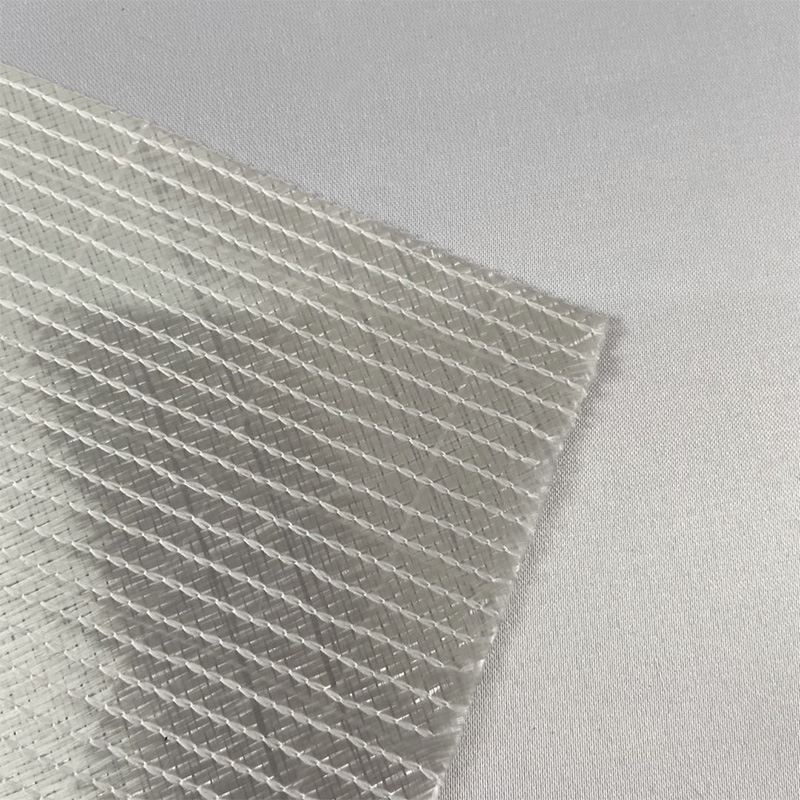

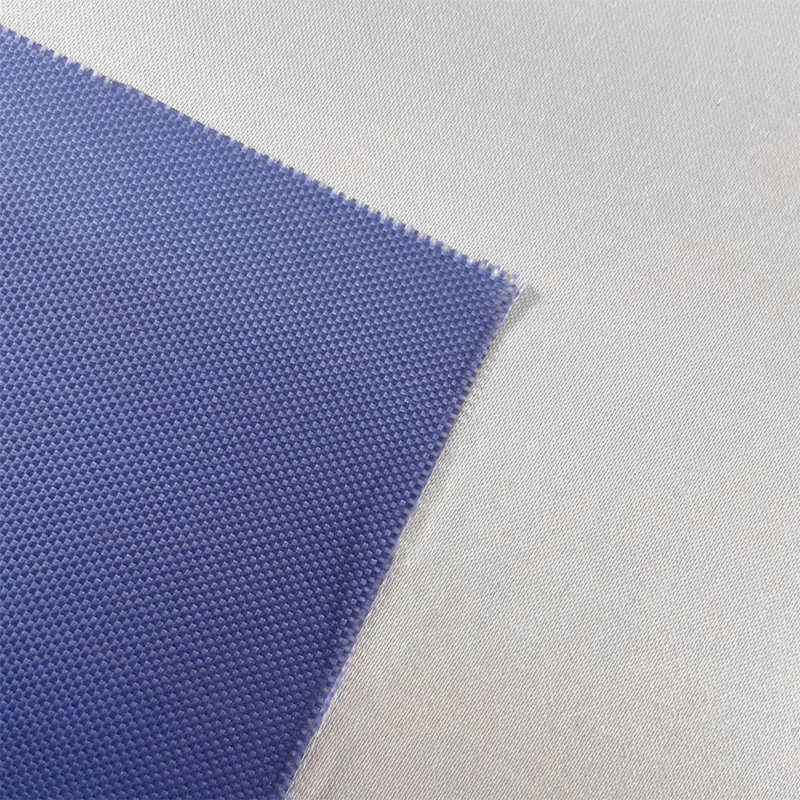

Het productieproces van koolstofvezeldoek belichaamt precisiecontroletechnologie van micro tot macro. De grondstof is koolstofvezel op basis van polyacrylonitril, die via strikte pre-oxidatie en carbonisatieprocessen bij hoge temperaturen wordt omgezet in hoogwaardige anorganische vezels met een koolstofgehalte van meer dan 90%. In de garenvoorbereidingsfase worden duizenden afzonderlijke filamenten met een diameter van slechts 5-10 micron gepolymeriseerd tot continue garenbundels met specificaties zoals 3K, 6K of 12K door middel van een nauwkeurig gecontroleerd twijnproces, waardoor niet alleen de uitstekende prestaties van het enkele filament behouden blijven, maar ook proceseigenschappen worden geboden die geschikt zijn voor het weven. Het weefproces maakt gebruik van zeer nauwkeurige grijperweefgetouwen of luchtstraalweefgetouwen om een verscheidenheid aan weefselstructuren te vormen, zoals effen, keperstof of satijn, door middel van verschillende verweefmethoden van schering- en inslaggarens. Het speciale lijmmiddel dat bij het oppervlaktebehandelingsproces wordt toegepast, verbetert effectief de grensvlakbindingsprestaties tussen de vezel en de matrixhars, waardoor een goede basis wordt gelegd voor het daaropvolgende gieten van composietmateriaal.

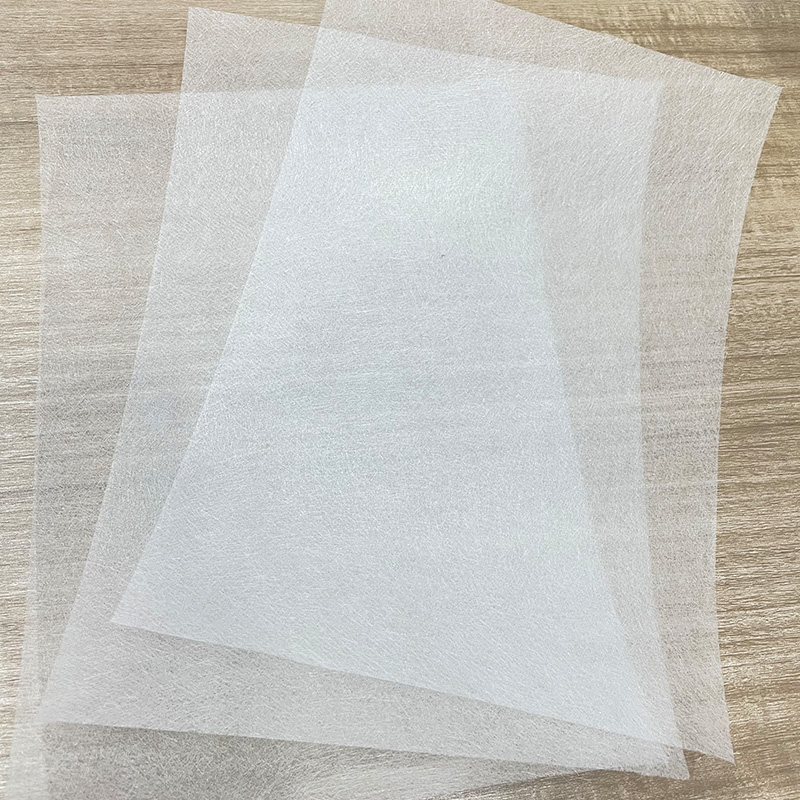

Uit de prestatieparameters blijkt dat koolstofvezeldoek een volledig scala aan superieure eigenschappen vertoont. In termen van mechanische eigenschappen kan de treksterkte van typische producten 3000-7000 MPa bereiken, en de elastische modulus 200-600 GPa, wat veel hoger is dan die van de meeste metalen materialen, terwijl de dichtheid slechts 1,7-1,8 g/cm³ bedraagt, waardoor echte lichtheid en hoge sterkte worden bereikt. In termen van fysieke eigenschappen varieert de oppervlaktedichtheid van standaardproducten van 100-600 g/m², en de dikte wordt geregeld in het bereik van 0,1-0,5 mm, wat nauwkeurig kan worden aangepast aan de toepassingsvereisten. Wat de procesprestaties betreft, heeft het geoptimaliseerde koolstofvezeldoek uitstekende harsimpregnatie- en drapeereigenschappen en kan het zich aanpassen aan de vormvereisten van complexe gebogen oppervlakken. Wat nog opmerkelijker is, is dat door het veranderen van de weefparameters en het laagontwerp de anisotropie van het materiaal kan worden aangepast aan specifieke belastingsomstandigheden om de optimale configuratie van structurele prestaties te bereiken.

Op het gebied van de lucht- en ruimtevaart heeft de toepassing van koolstofvezeldoek voor een revolutionaire prestatieverbetering gezorgd. Nadat de vleugel- en rompstructuur van moderne passagiersvliegtuigen composietmaterialen hebben gebruikt die zijn versterkt met koolstofvezeldoek, bereikt het gewichtsreductie-effect 20% -30%, wat het brandstofverbruik aanzienlijk vermindert. Structurele onderdelen van satellieten maken gebruik van speciaal geweven koolstofvezeldoek, dat de dimensionale veranderingen in de ruimteomgeving effectief onderdrukt en tegelijkertijd de stijfheid garandeert. Wat het productieproces betreft, vereenvoudigt de toepassing van prepreg-technologie van koolstofvezeldoek het gietproces van grote luchtvaartonderdelen en verbetert de productie-efficiëntie en productconsistentie. De belangrijkste dragende structuur van sommige geavanceerde modellen bestaat uit volledig koolstofvezelcomposietmaterialen, waardoor de prestaties van vliegtuigen naar een nieuw niveau zijn getild.

De vraag naar koolstofvezeldoek in de auto-industrie groeit snel. Nadat de monocoque-structuur van een hoogwaardige sportwagen is gestapeld met meerdere lagen koolstofvezeldoek, kan het gewicht van het hele voertuig met meer dan 40% worden verminderd onder het uitgangspunt van een onveranderde botsveiligheid. Nadat de accubak van nieuwe energievoertuigen is versterkt met koolstofvezeldoek, voldoet deze niet alleen aan de strenge mechanische prestatie-eisen, maar realiseert hij ook de elektromagnetische afschermingsfunctie. Vergeleken met traditionele metalen materialen hebben met koolstofvezeldoek versterkte auto-onderdelen ook een betere corrosieweerstand en vermoeidheidsprestaties, waardoor de levensduur van het product aanzienlijk wordt verlengd. Met de vooruitgang van de massaproductietechnologie dringt koolstofvezeldoek geleidelijk door van luxe modellen naar de reguliere automarkt.

Ook de bouwtechniek profiteert van de technische voordelen van koolstofvezeldoek. Bij de versterking van betonconstructies vervangt koolstofvezeldoek de traditionele technologie voor het omwikkelen van stalen platen, en wordt de constructie-efficiëntie verschillende keren verhoogd zonder het eigengewicht van de constructie te vergroten. Nadat het unidirectionele koolstofvezeldoek is gebruikt voor de seismische versterking van bruggen, wordt de buigsterkte aanzienlijk verbeterd, terwijl de diktetoename vrijwel verwaarloosbaar is. In speciale gebouwen bereiken met koolstofvezeldoek versterkte composiet vliesgevelpanelen de ontwerpdoelen van grote overspanning en lichtgewicht, terwijl ze een uniek modern esthetisch effect vertonen. Vergeleken met traditionele versterkingsmethoden heeft de constructie van koolstofvezeldoek vrijwel geen invloed op het normale gebruik van het gebouw, waardoor de totale kosten van het renovatieproject aanzienlijk worden verlaagd.

De sportuitrustingindustrie is een ander belangrijk gebied van de toepassing van koolstofvezeldoeken. Fietsframes op wedstrijdniveau zijn gemaakt van koolstofvezeldoek met hoge modulus, waardoor het ultieme lichtgewichtdoel wordt bereikt en tegelijkertijd de stijfheid wordt gegarandeerd. Golfclubs en tennisrackets maken gebruik van zorgvuldig ontworpen koolstofvezeldoeklagen om de mechanische responseigenschappen van het product nauwkeurig te controleren en de sportprestaties te verbeteren. Watersportuitrusting zoals roeiboten en surfplanken zijn versterkt met koolstofvezeldoek, wat niet alleen het gewicht vermindert, maar ook de slagvastheid verbetert. Deze toepassingen maken optimaal gebruik van de sterke ontwerpbaarheid van koolstofvezeldoek, waardoor de prestaties van sportuitrusting naar een nieuw niveau worden gebracht.

Materiaalinnovatie brengt koolstofvezeldoek naar een hoger niveau. De toepassing van nanotechnologie heeft aanleiding gegeven tot met koolstofnanobuisjes versterkt koolstofvezeldoek, dat de mechanische eigenschappen en geleidbaarheid verder heeft verbeterd. Zelfherstellende koolstofvezeldoek kan automatisch microscheuren repareren wanneer er schade optreedt door middel van ingebouwde microcapsuletechnologie, waardoor de levensduur van de structuur wordt verlengd. De introductie van intelligente productietechnologie heeft digitale controle van de productie van koolstofvezeldoeken mogelijk gemaakt, en het realtime spanningsaanpassingssysteem van het weefgetouw zorgt voor een hoge consistentie van de stofprestaties. In termen van duurzame ontwikkeling maken het onderzoek en de ontwikkeling van de opwerkingstechnologie van gerecycleerde koolstofvezels en biogebaseerde lijmmiddelen dit hoogwaardige materiaal milieuvriendelijker.

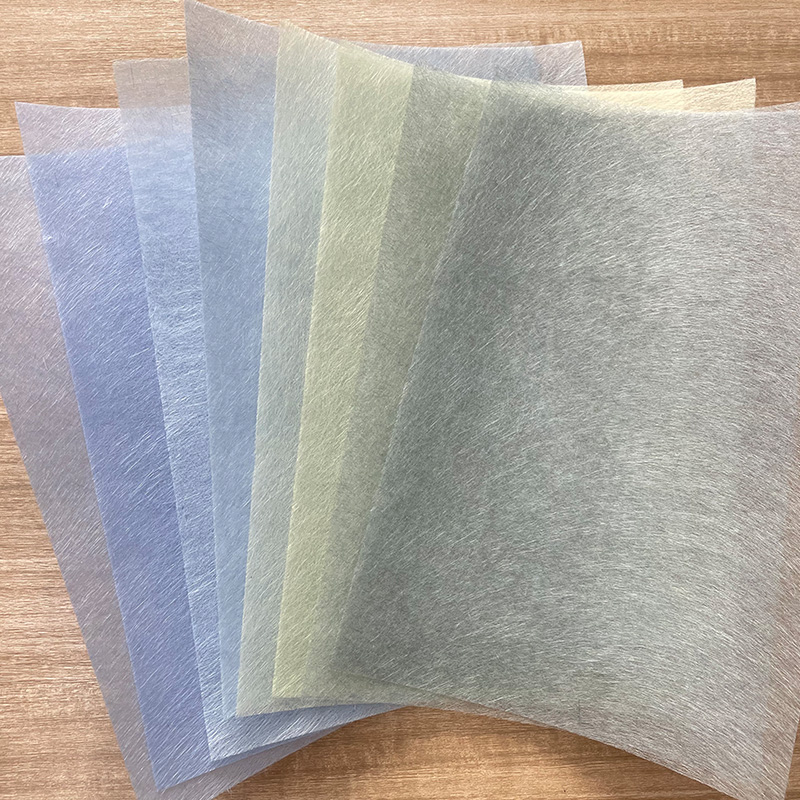

De juiste selectie en toepassing zijn cruciaal voor de prestaties van koolstofvezeldoek. In de materiaalkeuzefase moet de weefmethode worden bepaald op basis van de belastingskarakteristieken. Unidirectioneel doek is geschikt voor gelegenheden met duidelijke hoofddraagrichtingen, terwijl multidirectioneel geweven doek geschikt is voor complexe stresstoestanden. Bij het ontwerp van de lagen moet rekening worden gehouden met de richtingsverdeling van elke vezellaag en wordt doorgaans een combinatie van hoeken zoals 0°, ±45° en 90° gebruikt om optimale prestaties te bereiken. De keuze van het vormproces heeft ook rechtstreeks invloed op de prestaties van het eindproduct. Het handlay-upproces is geschikt voor kleine batches van complexe onderdelen, terwijl RTM (resin transfer moulding) meer geschikt is voor massaproductie. Omgevingscontrole en procesparameteroptimalisatie tijdens het bouwproces spelen een beslissende rol bij het garanderen van de perfecte combinatie van vezels en hars.

Kijkend naar de toekomst zal de koolstofvezeldoektechnologie zich blijven ontwikkelen in de richting van multifunctionaliteit en intelligentie. De integratie van sensorvezels zal het mogelijk maken dat de structuur gezondheidsmonitoringsfuncties heeft en echte slimme materialen kan realiseren. Nieuwe weeftechnologie kan driedimensionale integrale stoffen ontwikkelen om de tussenlaagprestaties van composietmaterialen verder te verbeteren. Vooruitgang in groene productietechnologie zal de productiekosten verlagen en de toepassing van koolstofvezeldoek op meer gebieden uitbreiden. Met de voortdurende verbetering van ontwerpmethoden en productieprocessen zal koolstofvezeldoek, als een belangrijk technisch materiaal in de 21e eeuw, zeker een belangrijkere rol spelen bij het bevorderen van industriële modernisering en technologische vooruitgang.